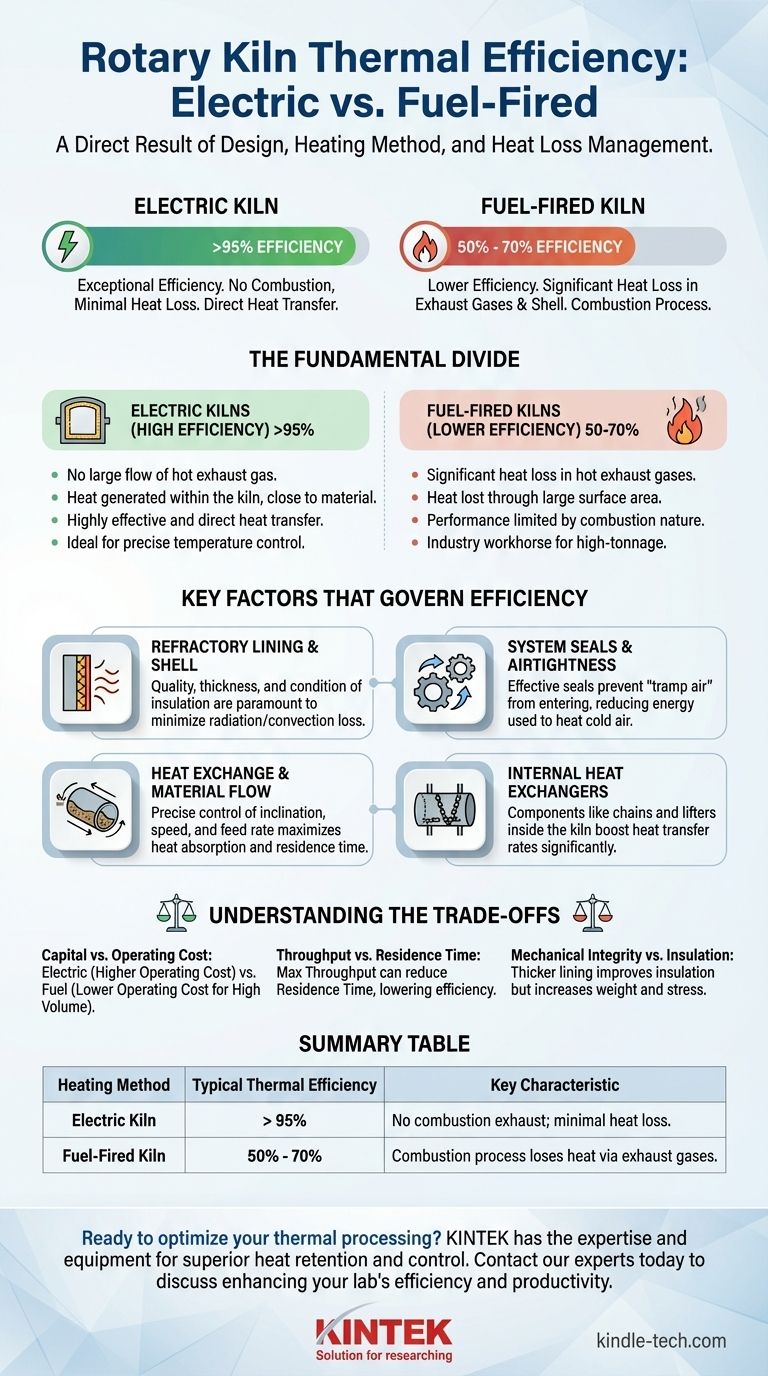

回转窑的热效率完全取决于其加热方法。虽然现代电加热窑由于热量损失极小,可以达到95%以上的能源效率,但更常见的燃油窑效率显著较低,通常在50%到70%之间,这主要是由于废气中散失的热量。

窑炉的效率并非一个单一的固定值。它是其基本设计的直接结果——特别是它如何产生热量(电加热 vs. 燃料加热)以及它如何有效地通过其外壳、密封件和排气口最大限度地减少热量损失。

根本区别:电加热窑与燃油窑

决定回转窑潜在效率的最大单一因素是其热源。这种选择产生了两种截然不同的设备类别,其性能特征也大相径庭。

电加热窑的高效率

电加热回转窑以卓越的效率运行,通常超过95%。这是因为没有燃料燃烧。

没有燃烧,就不需要大量的热废气来带走热量,而这正是传统窑炉能量损失的主要来源。热量在窑内产生,靠近物料,从而实现高效直接的热传递。

燃油窑的现实情况

燃油窑是高产量生产的工业主力,但它们的热效率较低。其性能从根本上受到燃烧性质的限制。

燃烧燃料产生的大部分热量会立即通过热废气排出系统而损失。额外的热量通过窑炉的大表面积不断散失到环境中。

影响窑炉效率的关键因素

无论何种类型,窑炉的效率都是一场对抗热量损失的战斗。几个关键组件和操作参数决定了这场战斗的胜负。

耐火衬里和外壳

窑炉外壳内衬有耐火材料,起到隔热作用。这种衬里的质量、厚度和状况至关重要。退化或设计不当的衬里会使更多的热量通过钢壳以辐射和对流的形式散失。

系统密封和气密性

回转窑在进料口和出料口必须有有效的密封。密封不良会导致不受控制的“漏风”被吸入窑内。这些冷空气随后必须被加热,消耗大量的能量,而这些能量并未用于处理物料。

热交换和物料流动

回转窑本质上是一个热交换器。其倾斜角度、转速和物料进料速率必须精确控制。目标是最大限度地延长物料的停留时间和受热时间,确保热量被产品吸收,而不是从后端逸出。

内部热交换器

可以在窑内安装链条或提升器等部件。这些内部构件从热气流中吸收热量,并将其淋洒到物料床上,显著提高传热速率并提升整体效率。

理解权衡

追求最大效率总是涉及平衡相互竞争的优先事项。理解这些权衡是做出合理工程和操作决策的关键。

资本成本与运营成本

电加热窑炉效率更高,但电力的单位成本通常远高于天然气或煤炭。因此,尽管燃油窑炉的热效率较低,但其总运营成本可能更低,尤其是在大批量应用中。

产量与停留时间

提高物料进料速率以最大化生产(产量)可能适得其反。它会缩短物料在窑炉中的停留时间,可能导致处理不完全和传热不良,最终降低热效率。

机械完整性与绝缘

虽然更厚的耐火衬里提供更好的绝缘,但它也增加了重量,并且更容易受到机械应力和剥落的影响。设计必须平衡保温需求与窑壳和衬里的长期结构完整性。

为您的目标做出正确选择

为了优化性能,您必须使窑炉的设计和操作与您的主要目标保持一致。

- 如果您的主要关注点是最大热效率和精确的温度控制:电加热窑是明确的选择,能够超过95%的效率。

- 如果您的主要关注点是使用低成本燃料处理大量物料:燃油窑是实用的解决方案,但您必须优先考虑高质量的密封、绝缘和内部热交换器,以最大限度地提高其性能。

- 如果您的主要关注点是改进现有窑炉:最具影响力的升级将是确保进出口密封完全气密,并评估耐火衬里的状况。

最终,回转窑的效率不是一个静态数字,而是深思熟虑的设计选择和细致操作控制的直接结果。

总结表:

| 加热方法 | 典型热效率 | 主要特点 |

|---|---|---|

| 电加热窑 | > 95% | 无燃烧废气;热量损失极小。 |

| 燃油窑 | 50% - 70% | 燃烧过程通过废气损失热量。 |

准备好优化您的热处理了吗?

无论您的首要任务是电加热窑的最大能源效率,还是燃油系统的大批量处理,KINTEK都拥有专业知识和设备来满足您实验室的特定需求。我们的回转窑专为卓越的保温和控制而设计。

立即联系我们的专家,讨论我们如何提高您实验室的效率和生产力。

图解指南