明确的答案是,涂层厚度不是一个单一的数值,而是跨越了巨大的范围,从用于先进功能层的几纳米到用于重型保护屏障的几厘米不等。具体的厚度完全取决于涂层的材料及其预期用途,无论是用于光学性能、耐磨性还是环境保护。

需要理解的核心原则是,涂层厚度是一个关键的设计参数,而不是一个固定的属性。它是为实现特定功能而有意设计的,需要在性能要求与成本、尺寸公差和材料应力等因素之间取得平衡。

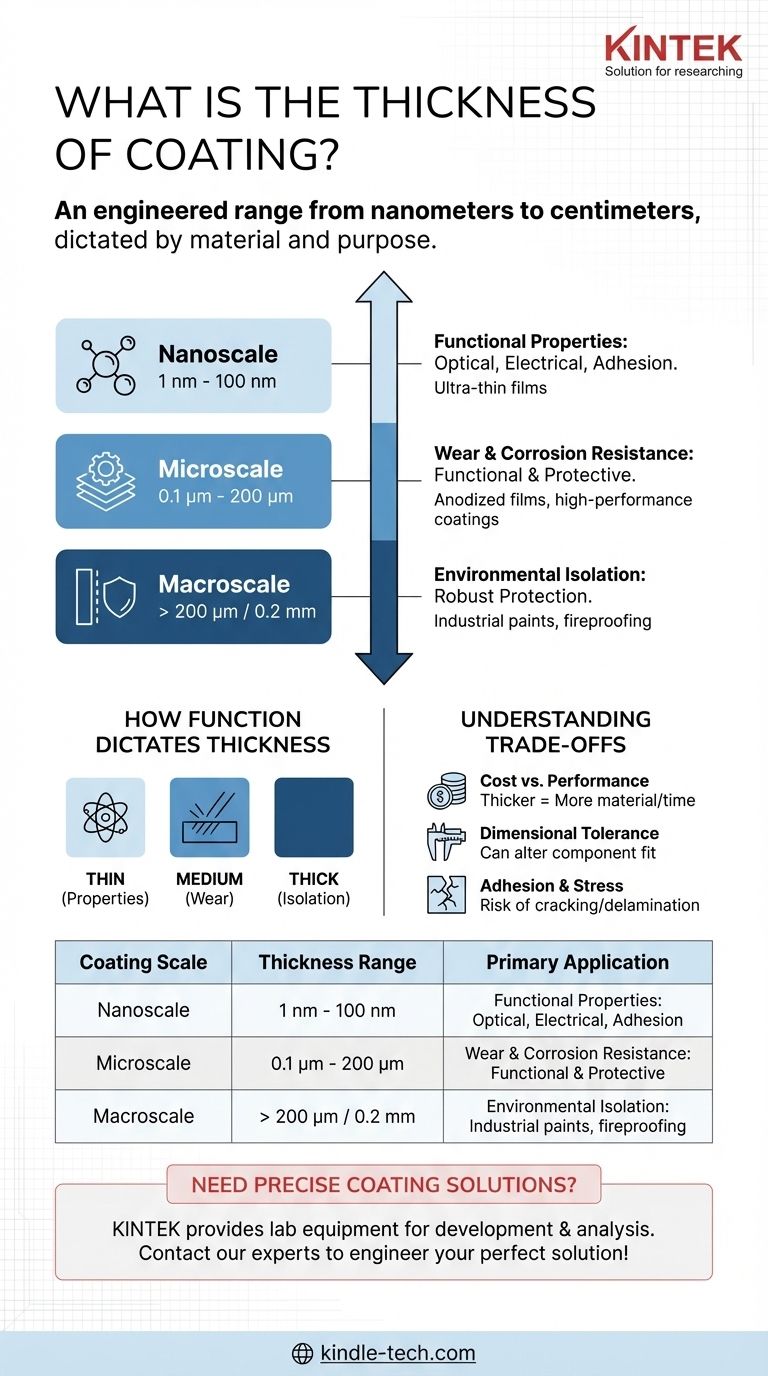

涂层厚度谱系

要理解厚度,最好从尺度上来思考。不同的应用存在于截然不同的数量级上,每种都有其独特的目的。

纳米级涂层 (1 nm - 100 nm)

这些是超薄膜,主要目标是在不改变表面物理尺寸的情况下改变其表面特性。

例如,1-5 nm 的附着力促进剂如钛锆 (TiZr) 就属于此类,它们在基材和后续层之间建立化学桥梁。镜片上的抗反射涂层也属于这一类。

微米级涂层 (0.1 µm - 200 µm)

这是工业和商业涂层最常见的范围,它们提供功能性和保护性的综合效益。

例如,铝上的阳极氧化膜的厚度可以从用于装饰性饰面的 0.5 µm 到用于坚硬、耐腐蚀建筑层的 150 µm 不等。许多用于耐磨损的高性能薄膜位于 0.5 µm 到 10 µm 的范围内。

宏观级涂层 (>200 µm 或 0.2 mm)

这些是厚膜涂层,主要设计用于抵抗恶劣环境的强大保护。在这种情况下,主体材料对性能至关重要。

工业油漆和底漆的厚度很容易达到几毫米,以提供长期的耐候性和耐腐蚀性。专业的涂层,如防火涂层或厚热喷涂涂层,甚至可以以厘米为单位进行测量。

功能如何决定厚度

所需的厚度是你试图解决问题的直接结果。更薄不一定更便宜,更厚也不一定更好。

对于功能特性(薄)

当目标是改变表面的光学、电学或化学特性时,涂层通常是原子级的薄。其性能来自于其特定的化学结构,而不是其主体体积。

对于耐磨损和耐腐蚀性(中等)

为了抵抗机械磨损或化学侵蚀,涂层需要有足够的物质来抵抗侵蚀并充当持久的屏障。然而,它必须足够薄,以免干扰零件的尺寸公差。

对于环境隔离(厚)

当需要保护基材免受强烈热量、火灾或严重物理冲击等因素影响时,涂层本身的厚度就提供了保护。它充当牺牲性或绝缘性屏障,旨在随着时间的推移而降解,以保护其下方的材料。

理解权衡

选择涂层厚度需要在相互竞争的因素之间取得平衡。错误的 选择可能比根本没有涂层更具破坏性。

成本与性能

通常,较厚的涂层需要更多的材料和更长的加工时间,从而增加成本。在只需要 10 µm 的情况下应用 100 µm 的涂层是浪费和低效的。

尺寸公差

对于精密工程零件,厚涂层可能会从根本上改变组件的配合和功能方式。50 µm 的涂层很容易使轴承或螺纹零件的公差失效,导致其损坏。

附着力和内应力

随着涂层变厚,它们可能会产生更高水平的内部应力。这种应力可能导致开裂、剥落或分层,特别是当基材发生弯曲或经历热循环时。

为您的目标做出正确的选择

要确定合适的厚度,请从您的主要目标开始。

- 如果您的主要关注点是光学、催化或电学性能: 您几乎肯定是在处理纳米级到薄微米级的涂层(1 nm 至 2 µm)。

- 如果您的主要关注点是一般的耐磨性、摩擦或耐腐蚀性: 您应该研究微米级范围内的涂层(2 µm 至 150 µm)。

- 如果您的主要关注点是重型环境或抗冲击保护: 您的解决方案在于以毫米(0.2 mm)或更大量的宏观级涂层。

归根结底,选择涂层厚度是一个对最终产品成功至关重要的工程决策。

摘要表:

| 涂层尺度 | 厚度范围 | 主要应用 |

|---|---|---|

| 纳米级 | 1 nm - 100 nm | 光学、电学、附着力促进 |

| 微米级 | 0.1 µm - 200 µm | 耐磨性、耐腐蚀性 |

| 宏观级 | > 200 µm (0.2 mm) | 重型环境和抗冲击保护 |

难以确定最适合您特定应用的涂层厚度? 正确的选择对于性能、成本以及避免附着力差或尺寸失效等问题至关重要。在 KINTEK,我们专注于提供开发和分析涂层所需的精确实验室设备和耗材。我们的专家可以帮助您选择正确的工具来实现您的目标,无论您是处理超薄功能膜还是厚保护层。让我们为您的项目设计完美的解决方案——立即联系我们的团队进行咨询!

图解指南

相关产品

- 全自动实验室热压机

- 用于层压和加热的真空热压炉

- 精密加工用CVD金刚石刀具毛坯

- RRDE 旋转圆盘(圆环圆盘)电极 / 兼容 PINE、日本 ALS、瑞士 Metrohm 玻碳铂

- 实验室和工业应用铂片电极