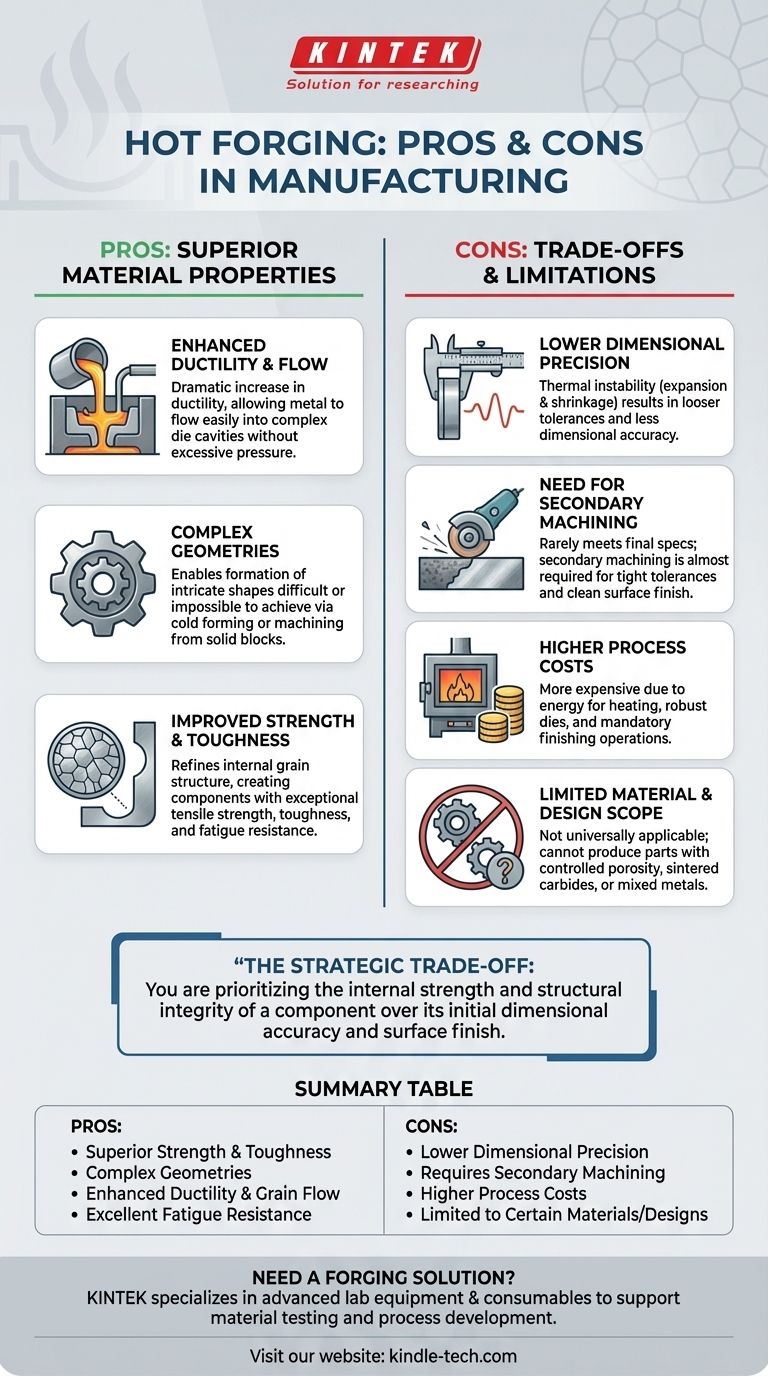

在制造业中,热锻是一种工艺,其特点是利用极高的热量来塑造金属,使其具有极强的可塑性。它的主要优点是能够生产出具有卓越强度和复杂几何形状的零件,但代价是尺寸精度较低,并且经常需要进行二次加工。

选择使用热锻是一种战略性的权衡。您优先考虑的是部件的内部强度和结构完整性,而不是其初始尺寸精度和表面光洁度。

主要优点:卓越的材料性能

热锻涉及将金属加热到其再结晶温度以上,这从根本上改变了其在成形过程中的行为。这带来了几个关键的性能优势。

增强的延展性和流动性

通过加热材料,其延展性显著增加。这使得金属更容易流动并填充复杂的模腔,而无需过大的压力或在过程中产生加工硬化的风险。

复杂几何形状的创建

加热金属的高可塑性使得能够形成复杂的形状,这通过冷成形或从实心块加工是难以或不可能实现的。这对于复杂的结构部件来说是一个显著的优势。

改进的强度和韧性

锻造过程细化了金属的内部晶粒结构,迫使晶粒与零件的形状对齐。这种定向晶粒流创造了具有卓越抗拉强度、韧性和抗疲劳性的部件。

了解权衡和局限性

为热锻带来好处的相同热量也带来了其最显著的缺点。了解这些对于做出明智的决定至关重要。

较低的尺寸精度

高温会导致金属工件膨胀。当它冷却时,其收缩方式比冷加工过程更不可预测。这种热不稳定性导致最终零件的公差更松,尺寸精度更低。

需要二次加工

由于精度较低以及在高温下形成粗糙的氧化层(氧化皮),热锻件很少能直接从模具中满足最终规格。几乎总是需要进行二次加工以达到严格的公差和清洁的表面光洁度,这增加了项目成本和交货时间。

更高的工艺成本

热锻通常比其他方法更昂贵。成本由加热炉所需的能源、承受热循环所需的更坚固和昂贵的模具以及强制性的二次精加工操作所驱动。

有限的材料和设计范围

该工艺并非普遍适用。热锻不能用于制造具有可控孔隙率的零件(如多孔轴承)、生产烧结碳化物或混合多种金属。此外,在没有大量加工的情况下,生产非常小、精细的零件是不切实际的。

为您的目标做出正确选择

选择正确的制造工艺需要使其能力与您项目最关键的要求相符。

- 如果您的主要关注点是最大强度和抗疲劳性: 热锻是关键部件的卓越选择,在这些部件中材料失效是不可接受的,例如在汽车或航空航天应用中。

- 如果您的主要关注点是严格的公差和精细的表面光洁度: 您应该计划进行大量的二次加工,或者从一开始就考虑冷锻或直接数控加工等替代工艺。

- 如果您的主要关注点是短期生产运行的成本效益: 模具生产的高成本使得热锻对于小批量项目来说在经济上具有挑战性。

最终,选择热锻是一个深思熟虑的工程决策,它优先考虑内部材料强度而非锻造后的尺寸精度。

总结表:

| 热锻的优点 | 热锻的缺点 |

|---|---|

| 卓越的强度和韧性 | 较低的尺寸精度 |

| 可实现复杂几何形状 | 需要二次加工 |

| 增强的延展性和晶粒流 | 更高的工艺和能源成本 |

| 出色的抗疲劳性 | 受限于某些材料/设计 |

需要一个平衡强度、精度和成本的锻造解决方案吗? KINTEK 专注于提供先进的实验室设备和耗材,以支持您的材料测试和工艺开发。无论您是研究金属性能还是优化锻造参数,我们的解决方案都能帮助您做出数据驱动的决策。立即联系我们的专家,讨论我们如何提升您的实验室能力并确保您的制造成功。

图解指南