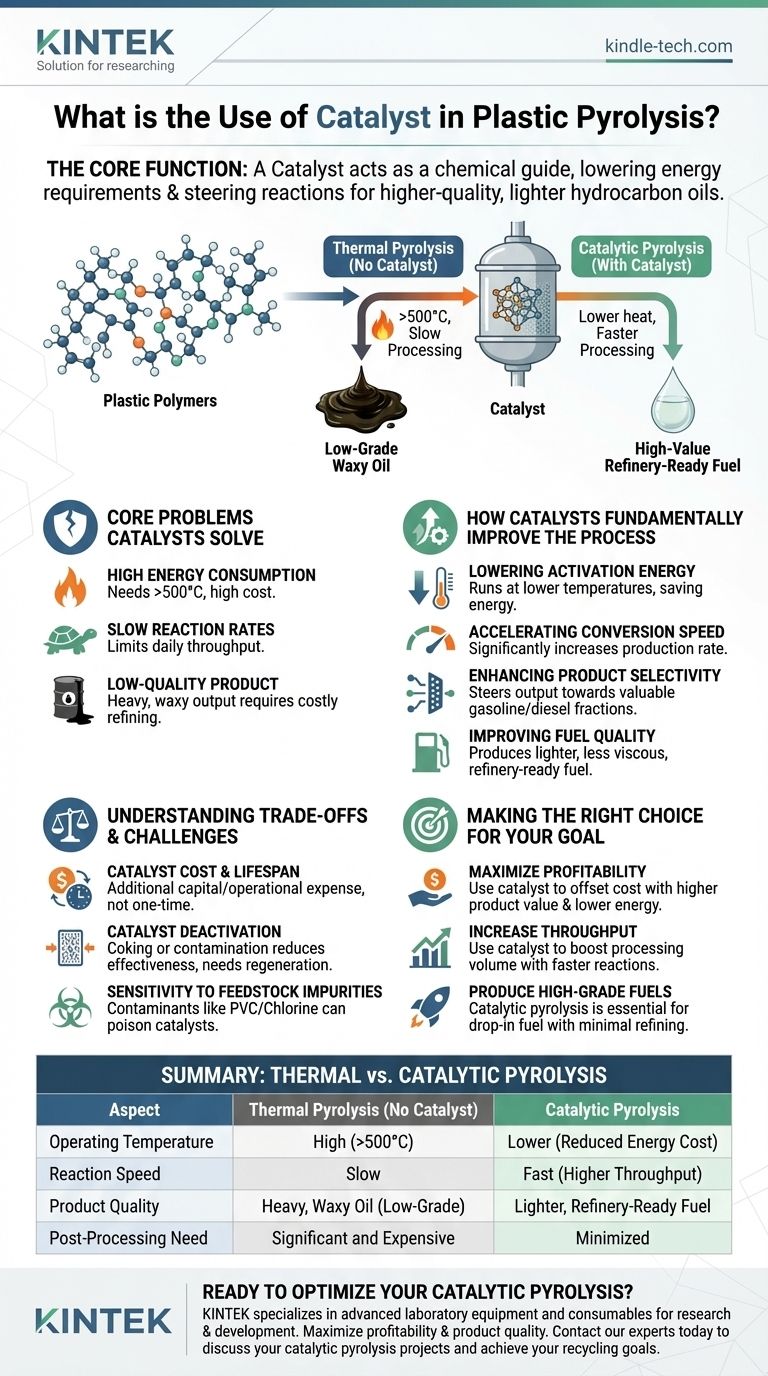

在塑料热解中,催化剂是一种能提高过程效率并生产更高质量最终产品的物质。它充当化学向导,降低分解塑料聚合物所需的能量,并引导反应生成更有价值的、更轻的烃类油,而不是重质、蜡状的焦油。

催化剂在塑料热解中的根本目的是解决该过程的核心经济和技术挑战。它将一个缓慢、能源密集型、生产低品位油的操作,转变为一个更快、更节能、能生产更有价值、可直接用于炼油厂的燃料的过程。

催化剂解决热解中的核心问题

要理解催化剂的价值,我们必须首先了解基本热解(仅使用热量)的局限性。这个过程面临着阻碍其商业可行性的重大障碍。

高能耗

没有催化剂,分解聚丙烯和聚乙烯等塑料中的强化学键需要极高的温度,通常超过500°C。维持这些温度会消耗大量能源,这代表着巨大的运营成本。

反应速率慢

塑料的热分解是一个相对缓慢的过程。这种缓慢的转化率限制了设施每天可以处理的废塑料量,直接影响其整体吞吐量和盈利能力。

产品质量低

也许最重大的挑战是产出。热解通常会产生一种重质、蜡状且不一致的烃类混合物。这种“热解油”需要大量且昂贵的二次精炼(加氢处理或升级)才能用作燃料。

催化剂如何从根本上改善工艺

将催化剂引入热解反应器从根本上改变了该过程的化学性质,直接解决了纯热法面临的挑战。

降低活化能

催化剂为反应提供了一条替代的化学途径——一条需要更少能量的途径。这使得热解过程能够在较低温度下有效运行,显著降低能耗和运营成本。

加速转化速度

通过提供更有效的反应途径,催化剂显著提高了塑料聚合物分解成小分子的速率。这意味着可以在更短的时间内将更多的塑料转化为油,从而提高工厂的整体产能。

提高产品选择性

这是最关键的功能。沸石等催化剂具有特定的结构,可以选择性地“裂解”长烃链至所需的长度。这使得操作员能够将化学产物导向最有价值的馏分,例如汽油或柴油中发现的分子。

提高燃料质量

作为提高选择性的直接结果,最终油品的质量更高。它是一种更轻、粘度更低的液体,其化学成分更接近传统燃料。这显著减少了对昂贵的后处理和升级的需求。

了解权衡和挑战

虽然催化热解是一种卓越的技术,但了解其操作复杂性至关重要。客观评估需要承认相关的挑战。

催化剂成本和寿命

催化剂,特别是专用催化剂,代表着额外的资本和运营支出。它们不是一次性购买。

催化剂失活

随着时间的推移,催化剂表面可能会被碳沉积物(称为“结焦”过程)堵塞或被废塑料中的杂质污染。这种失活会降低其有效性,需要定期再生或完全更换。

对原料杂质的敏感性

催化剂的性能会受到消费后塑料废物中常见污染物的严重阻碍。例如,来自PVC塑料的氯会永久性地毒害许多类型的催化剂,使其失效。

为您的目标做出正确选择

是否使用催化剂以及使用哪种催化剂,完全取决于操作的技术和经济目标。

- 如果您的主要重点是利润最大化:催化剂至关重要,因为它降低了能源成本并提高了最终产品的市场价值,从而抵消了自身的费用。

- 如果您的主要重点是提高处理吞吐量:催化剂加速的反应速率是提高设施可处理废塑料量的最直接方式。

- 如果您的主要重点是直接生产高品位燃料:催化热解是生产只需最少二次精炼的替代燃料的唯一可行途径。

最终,催化剂是将塑料热解从粗糙的分解方法提升为复杂的化学回收过程的关键技术。

总结表:

| 方面 | 热解(无催化剂) | 催化热解 |

|---|---|---|

| 操作温度 | 高(>500°C) | 较低(降低能源成本) |

| 反应速度 | 慢 | 快(更高吞吐量) |

| 产品质量 | 重质、蜡状油(低品位) | 更轻、可直接用于炼油厂的燃料 |

| 后处理需求 | 显著且昂贵 | 最小化 |

准备好高效地将您的废塑料转化为高价值燃料了吗? KINTEK 专注于用于热解研发的先进实验室设备和耗材。我们的解决方案可帮助您优化催化剂性能和工艺参数,以最大化盈利能力和产品质量。立即联系我们的专家,讨论我们如何支持您的催化热解项目并帮助您实现回收目标。

图解指南

相关产品

- 电动旋转窑小型旋转炉生物质裂解装置

- 用于电化学实验的石英电解电化学池

- 先进工程精密陶瓷氮化硼(BN)陶瓷件

- 定制PTFE特氟龙网筛制造商,用于PTFE网筛F4筛分器

- 定制化高压反应釜,适用于先进的科学和工业应用