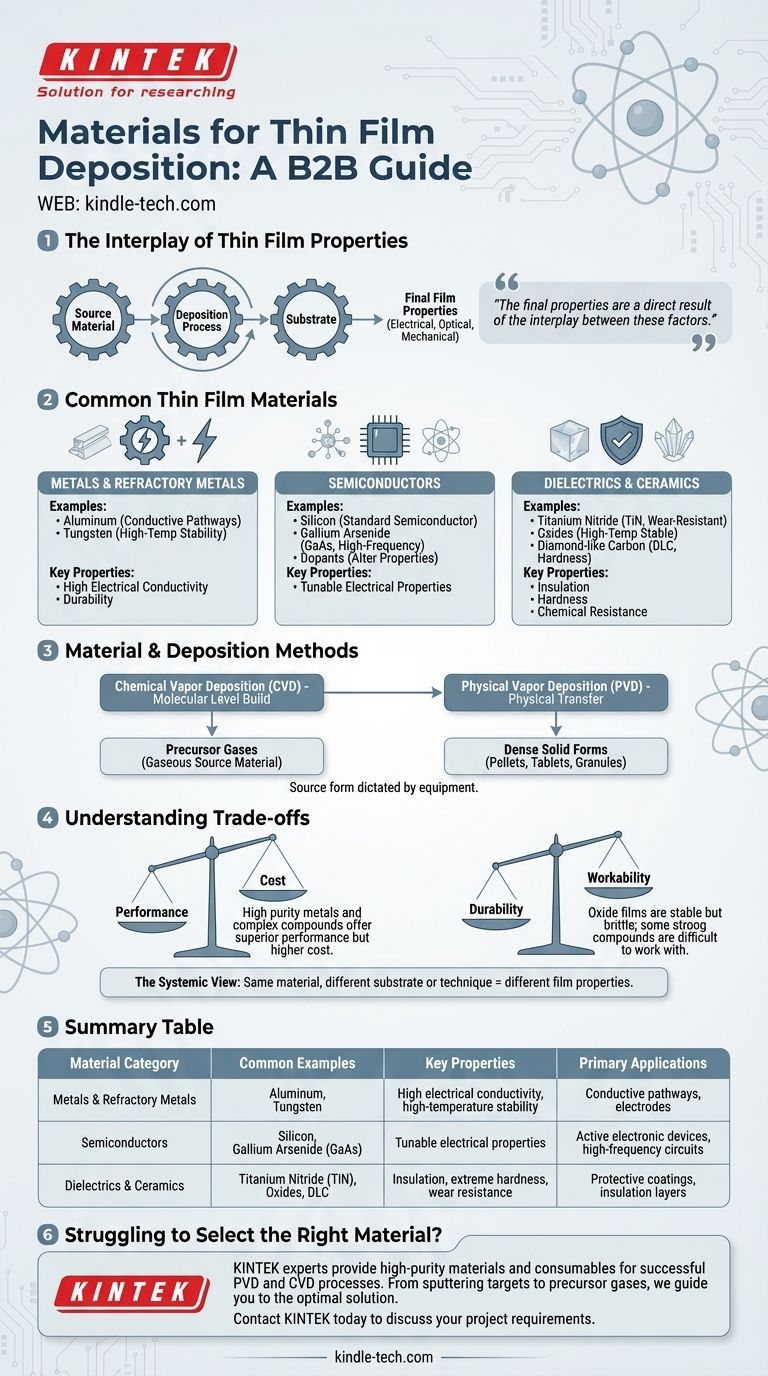

薄膜沉积中使用的材料种类繁多,从铝等纯金属到砷化镓 (GaAs) 等复杂化合物半导体。最常见的类别包括金属、电介质、陶瓷和各种形式的硅。选择这些材料是为了它们能赋予表面特定的电气、光学或机械性能。

薄膜材料的选择绝不是孤立进行的。薄膜的最终性能是源材料、用于沉积的沉积工艺以及所沉积的衬底之间相互作用的直接结果。

常见薄膜材料的深入探讨

所选材料是薄膜功能的基础,无论是用于制造半导体电路、耐磨涂层还是抗反射透镜。

金属和难熔金属

这些材料主要因其高导电性和耐用性而被使用。

常见例子包括铝,它是微电子学中用于创建导电通路的主要材料。钨等难熔金属也因其高温稳定性而被使用。

半导体

半导体构成了几乎所有现代电子产品的基础。

硅是应用最广泛的半导体材料。其他关键材料包括锗、用于高频应用的砷化镓 (GaAs) 等化合物半导体,以及通过离子注入引入的各种掺杂剂以改变电学性能。

电介质和陶瓷

这些材料因其绝缘性能、硬度和耐化学性而受到重视。

氮化物,如氮化钛 (TiN),提供极其坚硬和耐磨的涂层。氧化物耐用且能承受高温,而类金刚石碳 (DLC) 等材料则提供卓越的硬度和低摩擦。

关键联系:材料与沉积方法

一种材料只有在能够有效应用时才有用。源材料的物理形态通常由其将使用的沉积设备决定。

化学气相沉积 (CVD)

CVD 利用化学反应从分子层面构建薄膜。

此过程依赖于在衬底表面反应和分解的前驱体气体,这意味着源材料必须处于气态或易于汽化。

物理气相沉积 (PVD)

PVD 涉及将材料从源头物理转移到衬底,通常通过蒸发或溅射。

对于这些方法,源材料通常被合成为致密的固体形式,例如颗粒、片剂或晶粒,这些可以被加热或轰击以释放原子。

理解权衡

选择材料总是涉及平衡相互竞争的因素。没有单一的“最佳”材料,只有针对特定目标和预算最合适的材料。

性能与成本

高纯度金属和复杂化合物提供卓越的性能,但成本可能显著更高,加工难度也更大。

例如,金属薄膜的强度和耐用性必须与其材料和加工成本进行权衡。

耐用性与可加工性

一些最耐用的材料带来了显著的加工挑战。

氧化物薄膜在高温下非常稳定,但可能很脆。同样,某些坚固的复合材料可能难以加工,需要专门的设备。

系统性视角

重要的是要记住,最终薄膜的性能并非仅由源材料决定。

相同的材料沉积在不同的衬底上或使用不同的沉积技术,可以产生具有截然不同特性的薄膜,包括附着力、应力和密度。

为您的应用做出正确选择

您的最终材料选择必须由薄膜的主要功能驱动。

- 如果您的主要关注点是导电性: 铝等金属或钨等难熔金属是互连线和电极的标准选择。

- 如果您的主要关注点是硬度和耐磨性: 氮化钛 (TiN) 等陶瓷或类金刚石碳 (DLC) 等涂层是理想选择。

- 如果您的主要关注点是创建有源电子器件: 硅、化合物半导体 (GaAs) 或通过离子注入提供的特定掺杂剂是必需的。

- 如果您的主要关注点是高温稳定性或绝缘性: 氧化物和其他电介质材料是最合适的候选材料。

最终,成功的薄膜工程取决于理解材料只是一个复杂、相互关联系统的起点。

总结表:

| 材料类别 | 常见示例 | 关键特性 | 主要应用 |

|---|---|---|---|

| 金属和难熔金属 | 铝、钨 | 高导电性、高温稳定性 | 导电通路、电极 |

| 半导体 | 硅、砷化镓 (GaAs) | 可调谐电学性能 | 有源电子器件、高频电路 |

| 电介质和陶瓷 | 氮化钛 (TiN)、氧化物、DLC | 绝缘性、极高硬度、耐磨性 | 保护涂层、绝缘层 |

在为您的特定应用选择合适的薄膜材料时遇到困难? KINTEK 的专家随时为您提供帮助。我们专注于提供您的实验室成功进行 PVD 和 CVD 工艺所需的高纯度材料和耗材——从溅射靶材和蒸发颗粒到前驱体气体。让我们深厚的应用知识指导您找到导电性、硬度或热稳定性的最佳解决方案。

立即联系 KINTEK 讨论您的项目要求,并了解我们的材料如何提升您的薄膜性能。

图解指南

相关产品

- 有机物蒸发皿

- 定制PTFE特氟龙容器制造商

- 定制PTFE特氟龙网筛制造商,用于PTFE网筛F4筛分器

- 用于层压和加热的真空热压炉

- 定制PTFE特氟龙花篮制造商,用于空心蚀刻花篮ITO FTO显影液去除