简介:什么是等静压?

等静压(IP)是一种用于改善铸件机械性能的制造工艺。它是利用液体或气体介质从各个方向对材料施加均匀的压力。这种工艺有助于减少气孔,提高铸件的强度、延展性和抗疲劳性。IP 通常用于航空航天、汽车和医疗行业,以生产高质量的部件。IP 有不同的类型,包括冷等静压(CIP)、热等静压(HIP)和温等静压(WIP)。根据不同的应用,每种 IP 都有其独特的优缺点。

目录

铸件等静压的优点

等静压是改善铸件机械性能的一种行之有效的方法。在本节中,我们将讨论铸件等静压的一些优点。

提高密度和均匀性

等静压是指对铸件施加来自各个方向的高压,这有助于消除材料内部的空隙或气孔。这使得铸件结构更致密、更均匀,从而提高了铸件的强度、韧性和抗疲劳性。铸件密度和均匀性的提高还有助于降低机加工或热处理过程中出现裂纹或变形的风险,这可能是许多类型铸件的一个主要问题。

提高表面光洁度和尺寸精度

等静压还有助于提高铸件的表面光洁度和尺寸精度。加工过程中施加的均匀压力有助于消除任何表面不规则现象,从而使表面光洁度更平滑、更均匀。此外,消除内部空隙和气孔也有助于提高铸件的尺寸精度,使最终产品更加精确。

增强抗腐蚀和抗磨损能力

等静压还能提高铸件的抗腐蚀和抗磨损能力。消除内部空隙和气孔有助于形成更均匀的结构,从而不易受到腐蚀和磨损。此外,等静压还可用于增强铸件内部的合金元素,进一步提高其抗腐蚀和抗磨损性能。

增强抗疲劳性

对铸件进行等静压的最大好处之一是能增强抗疲劳性。消除内部空隙和气孔有助于形成更均匀的结构,不易发生疲劳失效。这在铸件承受周期性载荷的应用中尤为重要,例如在航空航天或汽车应用中。

减少废料和损耗

等静压还有助于减少生产过程中的废品和损失。通过形成更加均匀和一致的结构,等静压有助于最大限度地减少缺陷,提高铸件的整体质量。这反过来又有助于减少生产过程中的废品和损失,从而提高生产过程的效率和成本效益。

总之,等静压是提高铸件质量和性能的一种高效方法。该工艺具有多种优点,包括提高致密性和均匀性、增强表面光洁度和尺寸精度、增强抗腐蚀性和耐磨性、增强抗疲劳性以及减少废品和损耗。这些优点使等静压成为航空航天、汽车和医疗设备制造等众多行业的普遍选择。

等静压的类型

等静压是提高铸件机械性能的有效方法。等静压主要有两种类型:冷等静压(CIP)和热等静压(HIP)。

冷等静压(CIP)

冷等静压(CIP)是指在室温下对材料施加压力。它通常用于将粉末固结成固体形状。在 CIP 中,粉末混合物利用从各个方向均匀施加的等静压进行压实和封装。这种方法尤其适用于陶瓷、金属、塑料和碳等材料。CIP 工艺具有多种优点,包括密度高且均匀,能够按照精确公差形成产品形状,以及材料利用率高。

热等静压(WIP)

温热等静压(WIP)与冷等静压类似,但形状是在约 100°C 的温热温度下压制的。这种方法适用于需要比 CIP 通常使用的加工温度更高的材料。

热等静压(HIP)

热等静压(HIP)在高温高压下进行,通过将气体原子扩散出材料,消除铸件中的气孔和缺陷。HIP 对改善高性能应用(如航空航天部件)中使用的超级合金的性能尤为有效。在这一工艺中,零件在惰性气体(通常是氩气)中加热,氩气会在各个方向均匀地施加 "等静压"。这将使材料产生 "塑性",使空隙在压差作用下塌陷。空隙表面扩散粘合在一起,有效地消除了缺陷,达到接近理论密度的效果,同时提高了部件(如熔模铸造件)的机械性能。

总之,等静压是提高铸件强度和质量的重要技术,在各行各业都有广泛应用。等静压技术具有多种优点,包括密度高且均匀、能够按照精确公差形成产品形状以及材料利用率高。选择使用哪种等静压取决于加工材料和所需的最终结果。

等静压的工作原理

等静压是一种粉末冶金成型工艺,包括向粉末压制物的各个方向施加相同的压力。它用于实现密度和微观结构的最大均匀性,而不受单轴压制的几何限制。

等静压机的工作包括以下步骤:

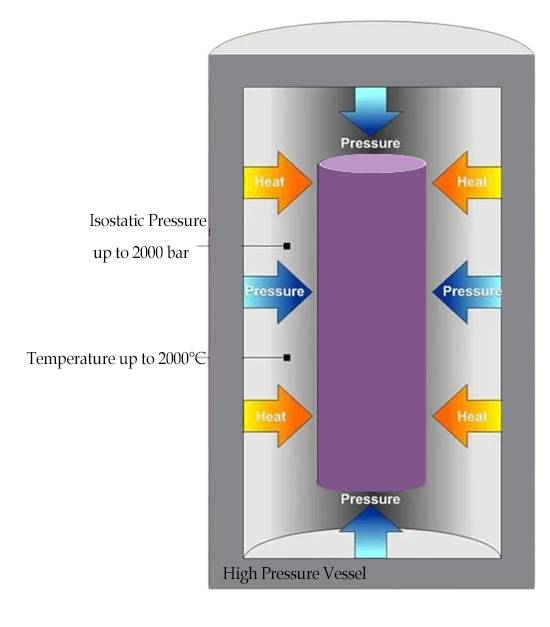

步骤 1:将铸件放入高压容器中

将铸件放入充满液体或气体的高压容器中。容器的设计可承受高压,并且密封以防止泄漏。

步骤 2:给容器加压

然后将容器加压至预定水平。这将从各个方向对铸件施加压力。压力会保持一段时间,在此期间材料会被压缩和致密化。

步骤 3:压缩和致密化

在加压过程中,材料被压缩和致密化。这将大大减少孔隙率并增加密度。从各个方向施加的均匀压力可确保材料在各个方向的尺寸相同。

步骤 4:取出铸件

加压过程完成后,对容器进行减压,取出铸件。由此获得的铸件具有更好的机械性能,如更高的强度、韧性、抗磨损性和抗疲劳性。

等静压尤其适用于用其他方法难以致密化的材料制成的铸件。等静压还适用于制造需要高精度和高准确度的复杂形状和部件。

总之,等静压是提高铸件机械性能的一种非常有效的方法。该工艺可使铸件更坚固、更耐用、更耐磨损和疲劳。对于需要高质量部件以满足苛刻应用要求的制造商来说,它是一种很受欢迎的选择。

等静压的优势

等静压是一种用于改善铸件机械性能的技术。与传统铸造方法相比,该工艺具有多项优势。在本节中,我们将详细讨论等静压的优势。

改善机械性能

等静压生产出的铸件具有更好的机械性能,如更高的强度、硬度和耐磨性。这使得等静压成为生产需要高强度和耐用性的部件(如航空航天和汽车应用中的部件)的理想技术。

密度均匀

等静压技术可生产出密度均匀的铸件,这是传统铸造方法无法实现的。从各个方向均匀施加的压力可消除铸造过程中可能形成的任何气孔或空隙。这使得铸件结构更致密、更均匀,从而提高了铸件的机械性能。

复杂形状的生产

等静压技术可以高精度、高准确度地生产复杂形状的产品,这是传统铸造方法无法实现的。该技术可用于生产其他方法无法生产的复杂形状。此外,它还可用于生产大型材料。这种方法生产的材料尺寸唯一的限制是压力容器的尺寸。

一致性和可重复性

等静压可用于生产具有高度一致性和可重复性的零件。这使其成为大规模生产的首选。在火花塞绝缘体制造等大批量生产中,该工艺可实现自动化。

耐腐蚀性

等静压可提高材料的耐腐蚀性。因此,采用这种工艺的材料比大多数其他材料的使用寿命更长。

粉末冶金的优势

等静压工艺用于粉末冶金。它用于粉末冶金的压制步骤,即烧结步骤之前的压制步骤。在粉末冶金中,CIP 通常用于生产复杂形状和尺寸的产品。

耐火金属

等静压工艺用于生产难熔金属。它们包括钨、钼和钽。例如,钨可用于制造电灯行业的灯丝。一般来说,难熔金属熔点高,耐磨损。

总之,等静压是提高铸件机械性能的一项重要技术,与传统的铸造方法相比具有多项优势。该技术可生产出机械性能更好、密度均匀、形状复杂、一致性和可重复性更强、耐腐蚀性更强的铸件,在粉末冶金和难熔金属方面也很有优势。

用于致密化处理的热等静压技术

热等静压(HIP)是一种通过消除气孔和致密化材料来改善铸件机械性能的工艺。HIP 工艺包括在惰性气体环境中对铸件进行高温高压处理,从而促进材料的扩散和固结。这样,材料就会更加均匀一致,强度、抗疲劳性和韧性也会得到提高。

HIP 工艺

HIP 工艺可分为四个关键步骤:粉末制备、脱气和密封、热等静压和后处理。

粉末制备

HIP 工艺的第一步是制备铸件或粉末材料。这种材料通常以粉末或铸件的形式存在,其设计旨在满足最终产品所需的特定性能。

脱气和密封

材料制备完成后,需要进行脱气处理,以去除可能导致气孔的残留气体。然后使用焊接或钎焊封口将铸件或粉末材料密封在金属容器中。

热等静压

材料密封后,放入热等静压机中。压机中含有一种惰性气体,通常是氩气,在 1000°C 的温度下被加压到 100MPa。加压气体充当压力传递介质,铸件或粉末材料从各个方向受到相同的压力。这可以促进材料的扩散和固结,使材料更加均匀一致,机械性能得到改善。

后处理

HIP 工艺完成后,材料将从压力机中取出并进行后处理,包括热处理、机加工和表面抛光。这些步骤对于确保最终产品符合所需规格和机械性能至关重要。

HIP 的优点

与传统的铸造和粉末冶金工艺相比,HIP 工艺具有以下几个优点。

改善材料性能

HIP 工艺使材料更加均匀一致,机械性能得到改善,包括强度、抗疲劳性和韧性。

近净成形部件

HIP 工艺可生产出几何形状复杂的近净成形部件,从而减少了额外加工和处理的需要。

修复缺陷

HIP 工艺可用于铸造后处理,以修复缺陷和改善表面光洁度。

减少气孔

HIP 工艺可减少孔隙率,使材料更致密、更均匀,并改善机械性能。

总之,热等静压工艺对于需要高性能、可靠且能承受极端环境和负载的部件的行业来说是一项至关重要的技术。热等静压工艺通过消除气孔和使材料致密来改善铸件的机械性能,从而使材料更加均匀一致,强度、抗疲劳性和韧性得到提高。

结论

总而言之等静压 是一种改善铸件机械性能的高效方法。通过在各个方向施加均匀的压力,等静压消除了气孔并提高了密度,从而使铸件更加坚固耐用。与传统加工方法相比,这种技术具有许多优点,包括效率更高、精度更高、灵活性更强。等静压技术能够生产出具有优异机械性能的高质量铸件,因此被广泛应用于航空航天、汽车和医疗等多个行业。总之,等静压是制造商提高铸件质量和性能的重要工具。