导言

目录

等静压 是用于生产高质量复杂零件的重要制造工艺。湿袋等静压和干袋等静压是两种常见的等静压方法。在本博文中,我们将对这两种方法进行探讨和比较,以了解它们的区别、优点、局限性以及在不同情况下的适用性。无论您是等静压的新手还是在寻找替代方法,本比较研究都将帮助您做出明智的决定。因此,让我们深入探索湿袋和干袋等静压的世界!

了解冷等静压

冷等静压简介

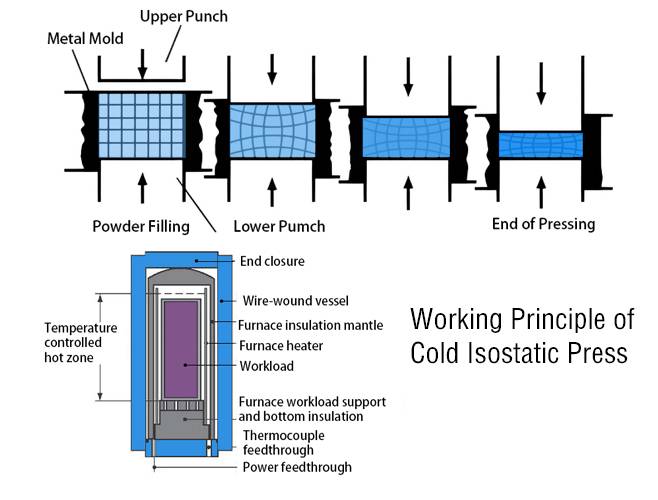

冷等静压(CIP)是一种在室温下通过对粉末施加压力来形成粉末状材料的技术。压力通常在 100-600 兆帕之间,使用水、油或乙二醇混合物等液体介质进行。冷等静压的目的是获得具有足够强度的 "原始 "部件,以便于处理和加工,然后再进一步烧结,以达到最终强度。

对于金属来说,冷等静压的理论密度可以达到 100%左右,而对于陶瓷粉来说,密度可以达到 95%左右。这种技术通常用于生产坯料,以便进一步进行烧结或热等静压工艺。

湿袋法和干袋法的区别

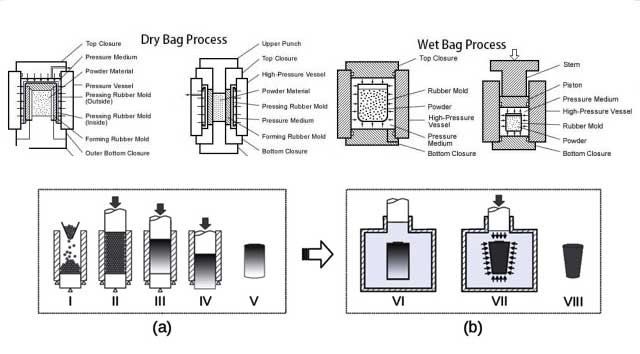

冷等静压又可分为两种方法:湿袋法和干袋法。

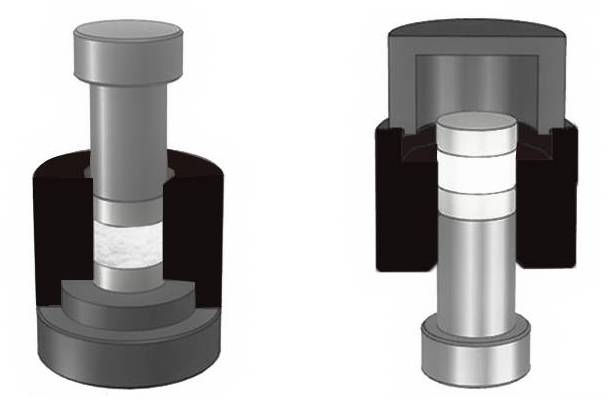

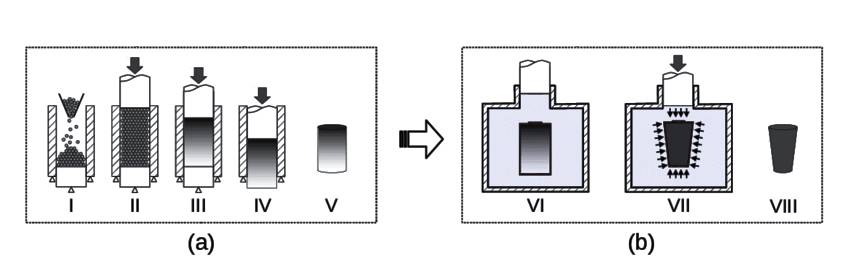

湿袋法

在湿袋法中,粉末材料被装在一个柔性模具袋中。然后将模袋浸入压力容器内的高压液体中。在模具外表面施加等静压,将粉末压缩成所需的形状。湿袋法非常适合生产形状复杂的零件,既可用于少量生产,也可用于大批量生产。此外,它还可以压制大型产品。

干袋法

干袋法则是在压力容器内创建一个集成模具。粉末被添加到模具中,然后密封。施加压力,压实完成后,部件被顶出。干袋法省去了湿袋法所需的单独浸泡步骤,使自动化变得更加容易。

湿袋法和干袋法各有优势,适用于不同的应用。如何选择这两种方法取决于项目的具体目标和所涉及材料的特性。

总之,冷等静压是一种在室温下成型粉末材料的重要技术。它可以生产出高密度的零件,并可用于金属和陶瓷。湿袋法和干袋法提供了实现理想压实效果的不同方法,其中湿袋法适用于复杂形状和大批量生产。了解这些方法之间的区别有助于确定最适合您特定需求的方法。

湿袋等静压

湿袋等静压工艺

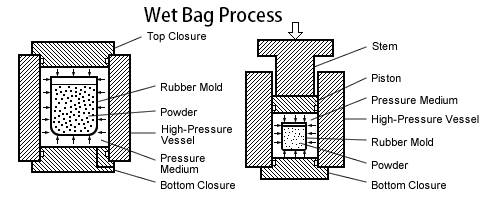

在湿袋等静压工艺中,粉末被填充到一个模具中,并在压力容器外严密密封。然后将模具浸没在压力容器内的压力流体中。在模具外表面施加等静压,将粉末压缩成固体块。与其他类型的冷等静压相比,这一过程较为缓慢,需要 5 到 30 分钟不等。不过,大容量泵和装载机制的进步有助于加快这一过程。

使用湿袋等静压的好处

湿袋等静压工艺有几个优点。适用性强,适合实验研究和小批量生产。它可以在一个高压缸中同时压制多个不同形状的零件,生产大型复杂零件。生产流程短,成本效益高。湿袋工艺还可以将形状略为复杂的零件制作成弹性体模具,实现高密度。

使用湿袋等静压的理想情况

湿袋等静压特别适合生产大型部件。湿袋等静压通常用于需要高致密性和无法使用单轴压力机压制复杂形状的行业。不过,需要注意的是,在湿袋压制过程中,模具的装载和卸载会限制自动化程度,降低生产率。与单轴压制相比,模具成本和工艺复杂性也更高。

总之,湿袋等静压为生产具有高密度的大型复杂零件提供了一种通用而高效的方法。它尤其适用于实验研究、小批量生产和需要复杂形状的行业。虽然它在自动化和生产率方面可能存在一些限制,但技术的进步不断提高湿袋等静压的效率。

干袋等静压工艺

干袋等静压工艺

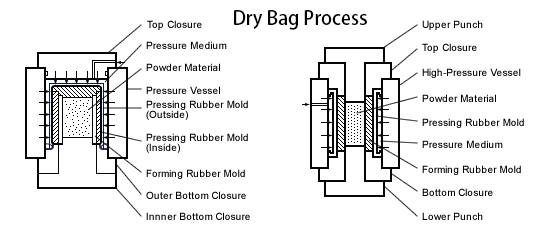

干袋等静压是一种用于轴对称形状小零件的生产方法。它通常用于制造火花塞的优质陶瓷体。该工艺是将干粉或半干粉压入浸没在加压液体中的弹性模具中。粉末在钢制心轴等刚性工具的帮助下与柔性弹性模具结合成型。陶瓷的典型成型压力范围为 21-210 兆帕(3000-30000 磅/平方英寸)。干袋等静压的一个主要优点是橡胶模具与设备集成在一起,无需单独的浸泡和移除步骤。这便于实现自动化和快速生产。

使用干袋等静压的好处

干袋等静压工艺在生产过程中具有多种优势。首先,它可以生产高质量的陶瓷体,特别是火花塞。集成模具和橡胶工具使自动化更加容易,从而提高了生产率。此外,该工艺还能确保压制部件密度均匀、夹带应力小,从而将烧制过程中的变形降至最低。这就减少了对后续加工的需求,而后续加工可能既困难又昂贵。总之,干袋等静压工艺为轴对称形状的小型零件提供了效率、精度和成本效益。

使用干袋等静压的理想情况

在需要制造轴对称形状的小型零件时,干袋等静压是一种理想的生产方法。它尤其适用于生产火花塞的高质量陶瓷体。将橡胶工具集成到设备中可以方便地实现自动化,因此非常适合大批量生产。这种方法高效、精确、成本效益高,是需要轴对称形状小零件的行业的首选。

干袋等静压的局限性

干袋等静压虽然有很多优点,但也有一定的局限性。其中一个限制是,在没有受到加压液体压缩的模具一侧会产生摩擦。与机械压制或挤压等其他压制方法相比,这可能会导致邻近软袋的压制表面精度降低。这可能需要进行后续加工,以达到所需的表面光洁度。此外,与其他方法相比,干袋工艺在形状和尺寸方面有更多限制,这可能需要进行绿色加工,以形成某些应用所需的表面特征。

总之,对于具有轴对称形状的小零件来说,干袋等静压是一种很有价值的生产方法,特别是在制造火花塞的高质量陶瓷体方面。它具有效率高、精度高和成本效益高的特点,是需要此类部件的行业的理想选择。不过,在确定其是否适用于特定应用时,必须考虑到该工艺的局限性,例如压制表面的精度较低以及形状和尺寸的限制。

湿袋和干袋等静压工艺比较

比较生产工艺和成本

湿袋等静压是指将粉末放入成型模具中,然后在密封后将其放入高压气缸中进行压制。在压制过程中,模具完全浸泡在液体中,并与压力传输介质直接接触。这种方法适用于实验研究和小批量生产。它允许在一个高压缸中同时压制多个不同形状的零件,因此非常适合生产大型复杂零件。生产流程短,成本效益高。

等静压的干袋变体包括创建一个与压力容器集成的模具。在此过程中,粉末被添加到模具中,密封,加压,然后零件被顶出。与湿袋法相比,干袋法更容易实现自动化,因为模具已集成到容器中。它更适合生产较小的零件,生产率也更高。

自动化和操作周期比较

湿袋法需要装卸模具,从而降低了生产率,限制了自动化程度。另一方面,干袋法由于采用了集成模具,因此更容易实现自动化,生产率也更高。湿袋等静压法的操作周期包括从压力容器中取出模具、取回零件并重复该过程。在干袋法中,模具被密封,施加压力,然后将零件顶出。

比较不同产量的适用性

湿袋等静压特别适用于实验研究和小批量生产。它允许在一个高压缸中同时压制多个不同形状的零件,因此适合生产大型复杂零件。而干袋法则更适合生产较小的零件,生产率也更高。

比较产品尺寸和形状的限制

与干袋法相比,湿袋等静压法更适合生产大型零件。这是因为在一个高压滚筒中可以同时压制多个不同形状的零件。然而,湿袋法中模具的装卸降低了生产率,限制了自动化程度。而干袋压制法采用集成模具,自动化程度更高,生产率也更高。与单轴压制相比,这两种等静压制的模具成本和工艺复杂性都较高。

无论是湿袋法还是干袋法,等静压通常用于实现高密度和单轴压制无法压制的形状。湿袋法可以在弹性体模具中设计出较为复杂的形状。湿袋工艺还具有密度较高的优点,因为它的摩擦很小。干袋法在自动化和生产率方面更具优势。

总之,在湿袋和干袋等静压之间做出选择取决于生产工艺的具体要求,如所需的零件尺寸、形状、产量和自动化程度。

结论

总之,湿袋等静压 和干袋等静压都有各自的优势和局限性。湿袋等静压适用于需要较高压力的情况,它能使最终产品具有更好的均匀性和密度。另一方面,干袋等静压工艺更适用于小批量生产,周期更短。不过,它在产品尺寸和形状方面有一定的局限性。最终,这两种方法的选择取决于生产过程的具体要求和限制。

如果您对该产品感兴趣,可以浏览我们公司的网站:https://kindle-tech.com/product-categories/isostatic-press我们始终坚持质量第一的原则。在生产过程中,我们严格控制每一个环节,采用优质的材料和先进的生产技术,确保产品的稳定性和耐用性。 确保产品的性能达到最高标准。我们相信,只有为客户提供卓越的品质,才能赢得他们的信任和长期合作。