要制备用于XRF分析的压片,您必须首先将样品研磨成非常细的粉末,通常小于75微米。然后将该粉末与粘合剂彻底混合,装入压模中,并在高压(通常15-40吨)下压缩,形成坚固、稳定的片剂。这种方法是标准做法,因为它快速、经济高效,并为准确分析创造了理想的样品形式:一个致密、均匀且表面完全平坦的圆盘。

制作压片的最终目标不仅仅是固化粉末,而是消除由不一致的粒径和表面空隙引起的分析误差。制作得当的压片是可靠和可重复XRF数据的基础。

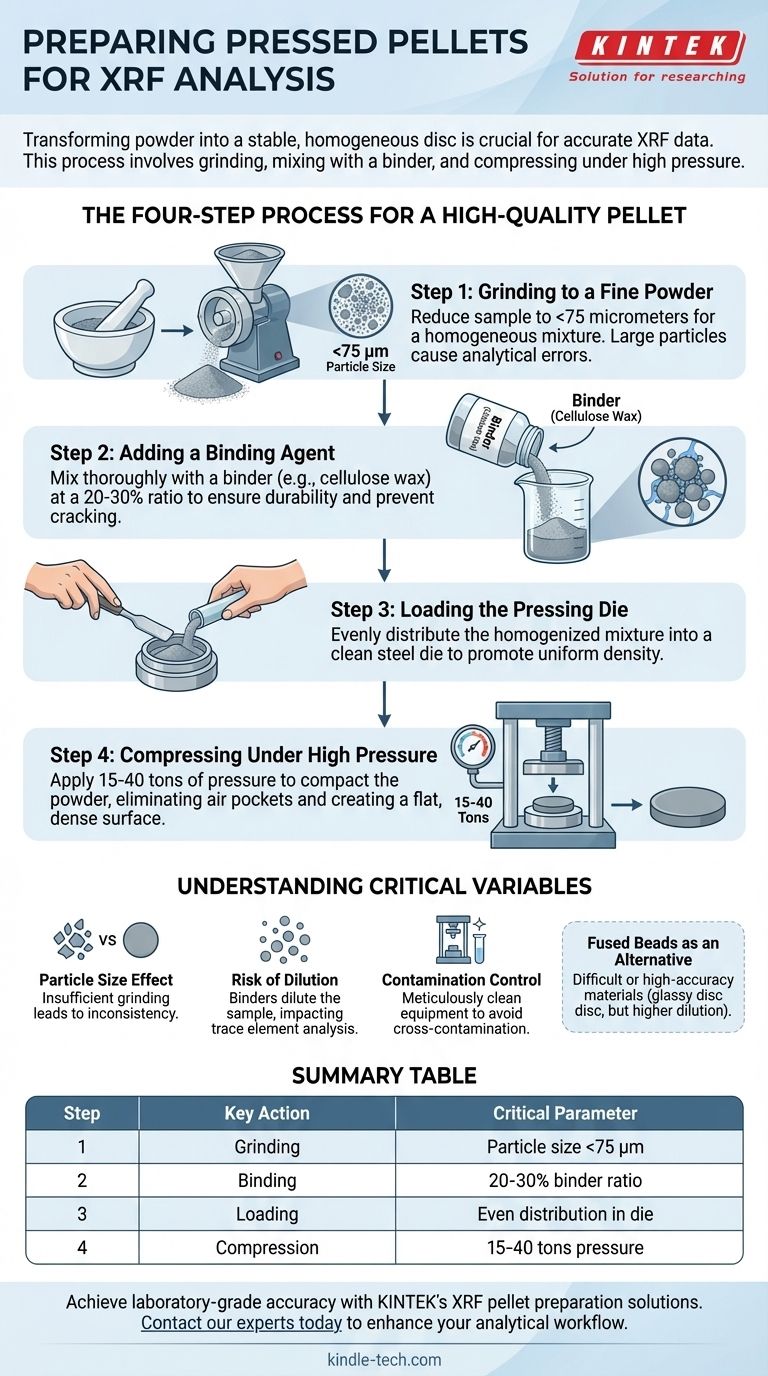

高质量压片的四步法

获得理想的样品压片需要系统的方法。每个步骤都旨在最大限度地减少可能对XRF结果质量产生负面影响的变量。

步骤1:研磨成细粉

第一个也是最关键的步骤是将样品研磨成细小、均匀的粉末。目标是达到小于75微米(<75 µm)的粒径。

这种细度对于创建均匀样品至关重要。大颗粒或不一致的颗粒会导致X射线束不可预测地散射,从而导致显著的分析误差。

步骤2:添加粘合剂

虽然有些材料可以直接压制,但大多数材料需要粘合剂才能制成耐用、无裂纹的压片。这通常是纤维素蜡混合物。

一个常见的起点是20%到30%的粘合剂与样品比。粘合剂填充微观空隙,并帮助样品颗粒在压力下相互粘附,确保最终压片的机械稳定性。

步骤3:装载压模

然后将均匀的粉末和粘合剂混合物倒入压片模具中。这通常是一个钢杯或钢环,在压缩过程中容纳材料。

确保模具清洁,以防止样品之间发生交叉污染。粉末应均匀分布,以促进最终压片的密度均匀。

步骤4:高压压缩

将装载好的模具放入实验室压机中。施加15至40吨的压力,将粉末压实成固体片剂。

这种高压会排出气穴,并确保颗粒紧密接触,从而形成XRF测量所需的平坦、致密的表面。

了解权衡和关键变量

仅仅遵循步骤是不够的;了解变量和潜在陷阱是将可接受的结果与优秀结果区分开来的关键。

粒径的影响

如果研磨不充分,所得压片将不会真正均匀。这种“粒径效应”是XRF中最常见的误差来源之一,因为较大的颗粒可能会不成比例地吸收或荧光X射线。

稀释的风险

使用粘合剂通常是必要的,但它也会稀释您的样品。虽然这对于主要元素来说问题不大,但对于分析痕量元素可能会有问题。过多的粘合剂可能会使它们的浓度低于仪器的检测限。

污染控制

污染会使您的结果无效。务必使用经过仔细清洁的研磨容器、刮刀和压模。为避免交叉污染,最好为差异很大的样品类型使用专用设备。

熔融珠作为替代方案

压片并非唯一的选择。对于难以研磨的材料或对主要元素要求最高精度的应用,熔融珠是一种常见的替代方案。这涉及将样品与硼酸锂助熔剂混合并熔化成玻璃状圆盘,这保证了完美的均匀性,但会造成更大的稀释。

为您的目标做出正确选择

您的制备方法应与您的分析需求相符。使用这些指南来指导您的方法。

- 如果您的主要重点是快速、常规分析: 压片在速度、低成本和大多数常见材料的高质量结果之间提供了无与伦比的平衡。

- 如果您的主要重点是定量痕量元素: 仔细控制粘合剂比例以最大程度地减少稀释,并执行严格的清洁规程以防止任何交叉污染。

- 如果您的样品开裂或机械不稳定: 稍微增加粘合剂与样品的比例,或确保在建议范围内施加足够的压力。

- 如果您的材料非常坚硬或化学复杂: 考虑使用熔融珠方法作为更稳健(尽管更复杂)的替代方案,以实现完全均匀性。

最终,一致且有详细记录的制备程序是生成可靠XRF数据的关键。

总结表:

| 步骤 | 关键操作 | 关键参数 |

|---|---|---|

| 1 | 研磨 | 粒径 <75 µm |

| 2 | 粘合 | 20-30% 粘合剂比例 |

| 3 | 装载 | 在模具中均匀分布 |

| 4 | 压缩 | 15-40 吨压力 |

使用 KINTEK 的 XRF 压片制备解决方案,实现实验室级别的精度。 我们的专业实验室设备和耗材旨在帮助您每次都制作出完美的压片,确保样品均匀且分析数据可靠。无论您是处理常规样品还是具有挑战性的材料,KINTEK 都能提供您的实验室所需的精密工具和专业知识。立即联系我们的专家,讨论您的具体 XRF 制备要求,并了解我们如何提升您的分析工作流程。

图解指南

相关产品

- 带加热板的自动加热液压压机,用于实验室热压 25T 30T 50T

- 手动高温加热液压压机带加热板用于实验室

- 带集成手动加热板的加热液压压机,用于实验室

- 实验室热压用带加热板的手动液压热压机

- 实验室用双板加热压制模具