其核心是,球磨机通过旋转装有研磨介质(通常是钢球或陶瓷球)的筒体来研磨物料。 随着筒体翻滚,球被提升然后落下,通过冲击将物料压碎。同时,球之间以及球与物料之间的级联和摩擦运动导致研磨,进一步减小粒度。

球磨机的效率并非偶然;它是两种截然不同的物理力——冲击和研磨——的受控应用。通过调整转速、介质尺寸和物料负荷来掌握这些力之间的平衡,是获得特定且一致的最终产品的关键。

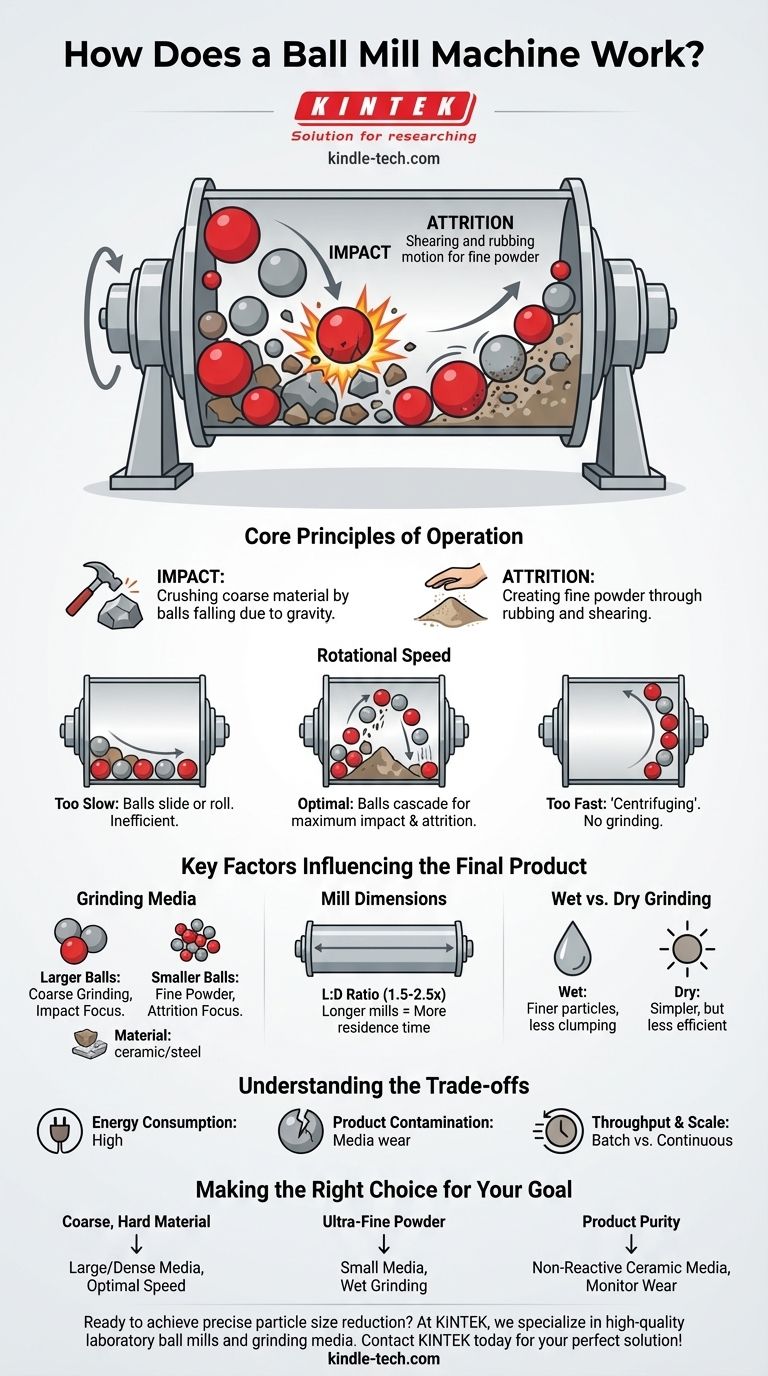

核心操作原理

球磨机可能看起来像一个简单的暴力工具,但其操作受精确的机械原理支配。理解这些原理对于控制结果至关重要。

研磨机制:冲击

分解粗大物料的主要力量是冲击。随着磨机筒体的旋转,它将研磨球提升到筒体的侧面。一旦它们达到一定高度,重力克服离心力,球落下,以显著的力量撞击下方的物料。

这种作用类似于反复用锤子敲击岩石,导致断裂并将大块分解成小块。

研磨机制:研磨

次要力量,即研磨,负责生产非常细的粉末。研磨发生在球相互级联时,产生剪切和摩擦作用。

这种持续的摩擦将颗粒磨细,使其表面光滑,并将其减小到所需的细度。当使用较小的研磨介质时,这种力最为突出,因为它们提供了更大的摩擦表面积。

转速的关键作用

筒体的速度是唯一最重要的操作参数。

- 过慢: 如果速度过低,球只会简单地在筒体内部滑动或滚动。这会产生一些研磨,但几乎没有冲击,使得分解较大颗粒的过程效率极低。

- 过快: 如果速度过高,离心力会将球压在筒壁上。这被称为“离心化”,它导致几乎没有相对运动,从而完全停止研磨过程。

- 最佳速度: 理想的速度允许球被带到筒体的几乎顶部,然后级联落下,最大限度地提高冲击能量,同时仍允许研磨。

影响最终产品的关键因素

除了核心原理之外,还有几个因素决定了研磨过程的效率和结果。

研磨介质特性

球本身是一个关键变量。更大、更重的球通过冲击更有效地分解粗大进料物料。较小的球用于制造更细的产品,因为它们填充了较大球之间的空隙,并增加了可用于研磨的总表面积。

介质的材料——通常是钢、陶瓷或石头——根据所需的密度、硬度和产品污染的可能性来选择。

磨机尺寸

球磨机的特点通常是长度为其直径的1.5到2.5倍。这种细长的设计确保了从一端进料的物料在磨机内部有足够的“停留时间”,以便在连续系统中从另一端排出之前被研磨到所需的细度。

湿磨与干磨

该过程可以干磨或湿磨(在悬浮液中)进行。干磨更简单,但湿磨可以提高效率,降低能耗,并通过防止粉末结块来生产更细的颗粒。

理解权衡

虽然功能强大,但球磨机并非没有局限性。清晰地认识其权衡是必不可少的。

能源消耗

球磨机是能源密集型机器。旋转重型筒体及其装载的介质和物料需要大量的电力。这种运营成本是大型工业应用中的一个主要考虑因素。

产品污染

持续的冲击和研磨会导致研磨介质随着时间的推移而磨损。这种磨损会将少量介质材料引入最终产品。对于高纯度应用,例如制药或某些陶瓷,这种污染可能是一个关键问题。

吞吐量和规模

球磨机可以以间歇模式(每次作业装料、运行和清空)或连续模式(持续进料和出料)运行。虽然连续操作可以实现高吞吐量,但与锤磨机等其他研磨方法(使用高速直接冲击)相比,整个过程可能更慢。

为您的目标做出正确选择

您的研磨策略应与您的最终目标直接对齐。使用这些原则来指导您的决策。

- 如果您的主要重点是分解粗大、坚硬的物料: 优先选择大而密的研磨介质,以在最佳速度下运行的磨机中最大限度地提高冲击力。

- 如果您的主要重点是生产超细粉末: 使用较小的研磨介质以最大化表面积和研磨,并考虑湿磨以防止团聚。

- 如果您的主要重点是产品纯度: 选择非反应性陶瓷研磨介质,并密切监测磨损率以最大程度地减少污染。

通过理解这些基本变量,您可以有效地设计球磨过程,以实现您的特定物料加工目标。

摘要表:

| 关键因素 | 在研磨过程中的作用 | 对最终产品的影响 |

|---|---|---|

| 转速 | 决定研磨球的级联 | 过慢:效率低下。过快:不研磨。最佳:最大化冲击和研磨。 |

| 研磨介质(球) | 施加冲击和研磨力的工具 | 大球:粗磨。小球:细粉。材料影响纯度。 |

| 湿磨与干磨 | 研磨发生的介质环境 | 湿磨:颗粒更细,团聚更少。干磨:设置更简单。 |

| 磨机尺寸(长径比) | 控制物料的停留时间 | 更长的磨机(连续式)允许进料物料更彻底地研磨。 |

准备好在您的实验室中实现精确的粒度减小了吗? 冲击和研磨原理是有效球磨过程的关键。在 KINTEK,我们专注于提供高质量的实验室球磨机和研磨介质,以满足您的特定应用——无论您需要分解粗大物料还是生产高纯度的超细粉末。我们的专家可以帮助您选择合适的设备,以优化您的研磨策略并提高您实验室的效率。

立即联系 KINTELK 讨论您的实验室研磨需求,并为您找到完美的球磨解决方案!

图解指南