锤式粉碎机所需的功率并非一个单一数值,而是一个范围,从小型或实验室模型的低至5马力,到用于生物精炼或大批量饲料研磨的大型工业设备的超过600马力(450千瓦)。最终的功耗是研磨物料、所需最终粒度以及粉碎机特定设计和处理量的直接结果。

最关键的见解是,功耗并非粉碎机本身的固定属性,而是由其所承担的工作决定的动态变量。了解驱动功率需求的因素对于正确选择设备尺寸、控制运营成本和优化整个过程至关重要。

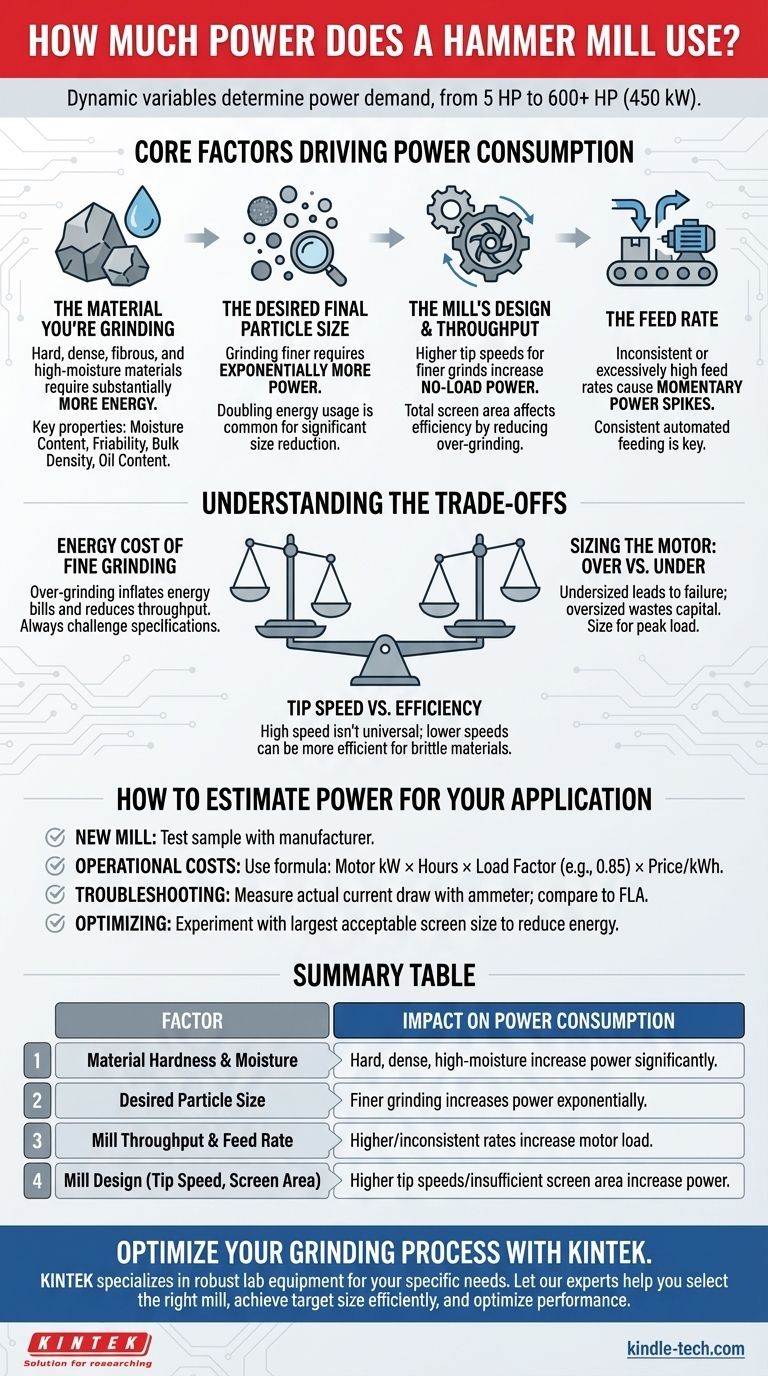

驱动功耗的核心因素

要准确估算功率需求,您必须超越粉碎机电机额定值,分析具体的应用。电机尺寸是为了处理潜在负载,但实际功率消耗由手头的任务决定。

您正在研磨的物料

输入物料的特性是单一最重要的因素。坚硬、致密和纤维状的物料比柔软、易碎的物料需要更多的能量来分解。

关键特性包括水分含量、脆性(易碎程度)、堆积密度和含油量。例如,研磨高水分玉米将比研磨干燥、易碎的大麦消耗更多的功率。

所需的最终粒度

粒度与能量之间的关系并非线性。研磨到更细的粒度需要指数级更多的功率。

这是因为您正在创建更大的总表面积。将粒度从800微米减小到400微米,每吨产品的能耗很容易翻倍,因为物料必须在研磨室中花费更多时间被锤子撞击。

粉碎机的设计和处理量

粉碎机的物理特性直接影响其效率和功率需求。转子直径和锤头线速度(锤头尖端移动的速度)是主要的设计因素。

较高的锤头线速度通常会带来更细的研磨和更高的处理量,但也会增加空载功耗并加速锤头和筛网的磨损。总筛网面积也起着作用;更大的筛网面积允许更有效地排出尺寸合适的颗粒,减少因过度研磨而浪费的能量。

进料速率

您将物料送入粉碎机的速度直接影响电机的负载。不一致或过高的进料速率可能导致瞬时功率峰值,从而可能跳闸。

一个适当的自动化进料系统,能够保持一致的电机负载,是实现能源效率和最大化粉碎机处理能力的关键。

理解权衡

选择和操作锤式粉碎机涉及平衡相互竞争的目标。只关注一个指标(如功率)而不考虑其他指标可能导致糟糕的结果。

精细研磨的能源成本

一个常见且代价高昂的错误是研磨物料比下游工艺所需的更细。这会不必要地增加电费并降低整体处理量。

始终质疑粒度规格。可接受粒度的轻微增加通常是您可以用来降低运营成本的最大杠杆。

电机选型:过大与过小

电机尺寸过小是一个关键的故障点。它会不断挣扎、过热,最终烧毁或跳闸过载保护,导致代价高昂的停机。

相反,电机尺寸过大则代表着资本支出的浪费,并且在部分负载下运行效率低下,略微增加了每吨产品的能源成本。电机应根据您计划处理的最苛刻物料的峰值负载进行选型。

锤头线速度与效率

虽然高锤头线速度可以改善某些物料的研磨效果,但它们并非万能解决方案。对于易碎、易研磨的物料,较低的锤头线速度可能更节能,并且总是会降低磨损和维护成本。最佳锤头线速度取决于物料。

如何估算您的应用功率

使用这些指南将上述原理转化为您特定目标的实际决策。

- 如果您的主要关注点是选择新粉碎机的尺寸:不要猜测。向制造商提供您的物料样品进行测试。他们可以根据您所需的处理量和目标粒度给出精确的建议。

- 如果您的主要关注点是估算运营成本:使用电机的功率额定值(以千瓦为单位)作为起点,但假设一个负载系数。一个简单的公式是:

电机千瓦 * 运行小时数 * 负载系数(例如0.85) * 每千瓦时价格 = 估算成本。 - 如果您的主要关注点是解决功率问题:使用钳形电流表测量运行期间的实际电流消耗。将其与电机铭牌上的满载电流(FLA)额定值进行比较,以确定是否过载。

- 如果您的主要关注点是优化现有工艺:尝试使用最大的筛网尺寸(生产最粗颗粒),只要它符合您的最终产品要求。这是您降低能耗最强大的工具。

通过理解这些核心原则,您可以从简单地询问功率使用情况,转变为设计您的研磨操作以实现最大效率和可靠性。

总结表:

| 因素 | 对功耗的影响 |

|---|---|

| 物料硬度与水分 | 坚硬、致密、高水分的物料需要显著更多的功率。 |

| 所需粒度 | 由于产生更大的表面积,研磨更细会指数级增加功率。 |

| 粉碎机处理量与进料速率 | 更高和不一致的进料速率会增加电机负载并可能导致功率峰值。 |

| 粉碎机设计(锤头线速度、筛网面积) | 更高的锤头线速度和不足的筛网面积会增加空载功率和过度研磨。 |

使用KINTEK的正确设备优化您的研磨过程。

了解功耗对于控制成本和最大化效率至关重要。无论您从事饲料研磨、生物精炼还是实验室研究,KINTEK都专注于提供坚固高效的实验室设备和耗材,以满足您的特定物料和处理量需求。

让我们的专家帮助您:

- 选择尺寸合适的粉碎机,避免因电机尺寸过小造成的昂贵停机或因尺寸过大造成的低效。

- 以最佳能源效率实现您的目标粒度,降低您的运营成本。

- 故障排除和优化您现有的设置,以获得更好的性能和可靠性。

不要让功率不确定性阻碍您的生产力。立即联系KINTEK进行个性化咨询,了解我们的解决方案如何提升您实验室的研磨操作。

图解指南