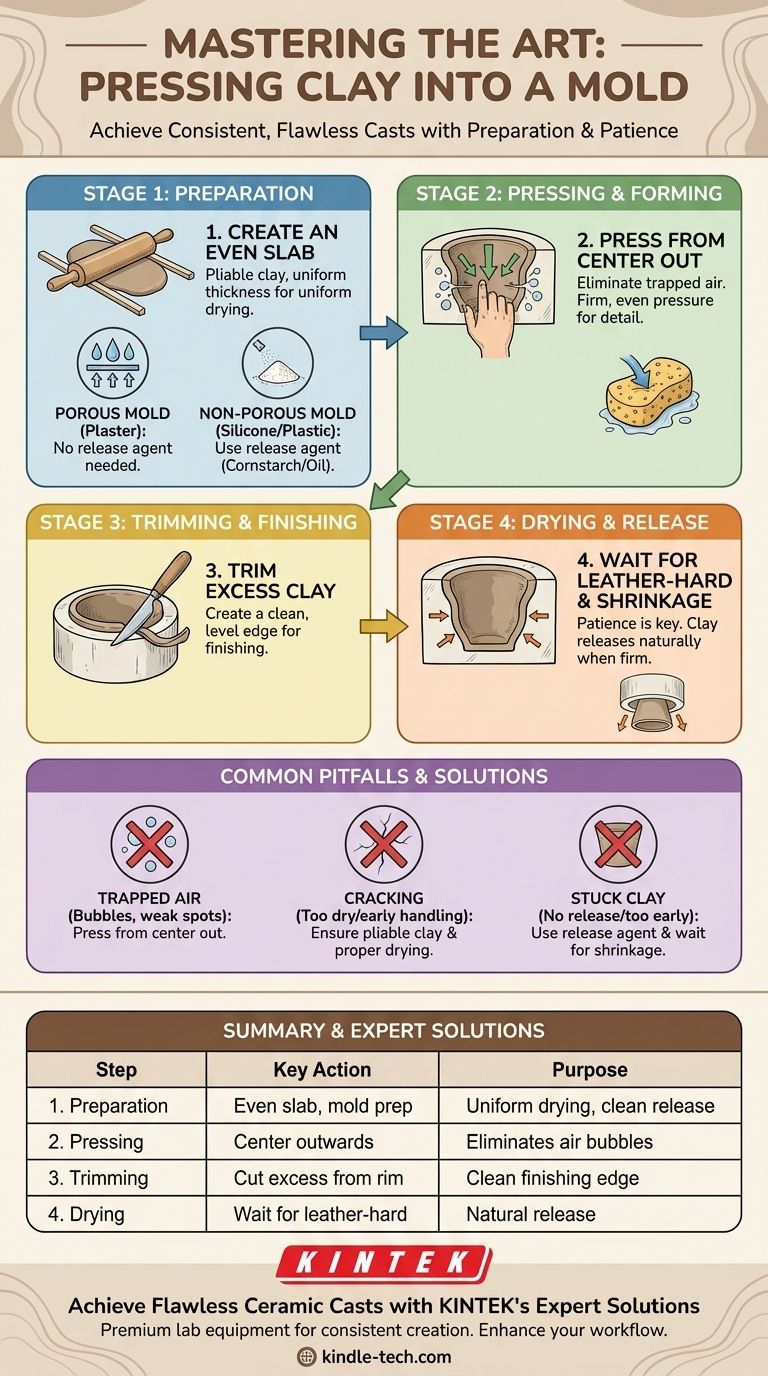

要正确地将粘土压入模具,您必须从一块均匀压平的、有韧性的粘土板开始。将粘土板铺在模具上,系统地将其压入,从最深处开始,向外工作,以排出所有空气。在修剪掉边缘多余的粘土后,您必须等到粘土干燥并收缩到坚硬的皮革硬度状态,然后才能干净地脱模。

最常见的错误是缺乏耐心。成功的铸件与其说是取决于按压力度,不如说是取决于控制水分——这既包括正确准备模具表面,也包括让粘土自然干燥和收缩以便干净脱模。

基础:准备您的粘土和模具

正确的准备是获得模具中干净、细节丰富的印模的最重要因素。仓促进行这一阶段通常会导致最终作品出现缺陷。

选择正确的粘土稠度

您的粘土应该柔软且有韧性,但不能太粘。如果您用手指按压它,它应该留下清晰的印记,而不会有湿润的残留物粘在您的皮肤上。

太湿的粘土将难以从模具中脱出。太干的粘土在被压成型时容易开裂。

制作均匀的粘土板

使用擀面杖和等厚度的导向条,或使用平板滚压机,来制作一块粘土板。

均匀的厚度至关重要。它确保部件均匀干燥,从而防止在成型前和烧制过程中出现翘曲和开裂。

准备模具表面

对于多孔模具,如石膏,通常不需要脱模剂。石膏会自然吸收粘土中的水分,形成一层干燥层,有助于脱模。

对于由硅胶、塑料或素烧陶瓷制成的无孔模具,您必须使用脱模剂。轻撒一层玉米淀粉或非常薄的一层植物油可以防止湿粘土粘住。

核心技术:按压和成型

按压粘土的物理动作需要有条不紊的方法,以防止出现被困空气等缺陷。

从中心开始

将粘土板放在模具上,从最低点或最中心点开始按压。系统地向边缘工作。

这种技术会系统地将空气从粘土和模具之间推出去。被困的气泡会在最终形状中形成薄弱点或瑕疵。

施加均匀、牢固的压力

用指尖和手掌根部用力将粘土压入模具的每一个细节中。对于精细的纹理,一块柔软、微湿的海绵可以帮助将粘土推入微小缝隙中,而不会在表面留下痕迹。

目标是确保粘土与整个模具表面完全接触,捕捉其所有细节。

修剪多余的粘土

模具填满后,使用陶艺刀或平放在模具边缘上的修整刀切掉所有多余的粘土。在这个阶段有一个干净、平整的边缘可以为后续的精加工工作节省大量时间。

关键的等待游戏:干燥和脱模

干燥阶段的耐心至关重要。粘土本身会告诉您何时可以取出。

了解“皮革硬度”阶段

当粘土开始干燥时,它会从柔软、有韧性的状态转变为皮革硬度状态。此时,它摸起来会感觉坚硬而凉爽,类似于一块皮革。它足够坚固,可以处理而不会变形。

收缩的科学

当水分从粘土中蒸发时,粘土颗粒会靠得更近。这个过程会导致整个部件均匀收缩。

这种收缩使得脱模成为可能。您会注意到粘土从模具边缘处拉开,形成一个小间隙。这就是它准备好的信号。

脱模

如果部件收缩得当,它应该能毫不费力地脱模。通常,只需将模具倒置,粘土形状就会掉出来。

如果您使用的是柔性硅胶模具,您可以轻轻地将模具从粘土部件上剥离。切勿强行将部件从模具中取出;如果它粘住了,就需要更多时间干燥和收缩。

应避免的常见陷阱

了解这些常见问题将帮助您排除故障并完善您的技术。

被困的气泡

这些是由于从外向内而不是从中心向外按压粘土造成的。这些气穴会在铸件中形成软点,甚至可能导致部件在窑中爆裂。

干燥过程中开裂

如果粘土在压入模具时太干,或者部件取出得太早,在仍然太软时被处理,通常会导致裂纹。厚度的剧烈变化也可能在部件干燥时引起应力和开裂。

粘土卡住了

这是最常见的问题,几乎总是由以下两个原因之一造成:在无孔模具上没有使用脱模剂,或者试图在粘土收缩得足够之前将其取出。唯一的解决办法是耐心。

根据您的目标做出正确的选择

您可以根据您想用模制部件实现的目标来微调您的方法。

- 如果您的主要重点是完美的复制品: 仔细地从中心向外按压以捕捉每一个细节,并在任何无孔模具上使用合适的脱模剂。

- 如果您的主要重点是速度和效率: 使用吸水性强的石膏模具,它们能更快地吸走水分,并提前准备多块粘土板以便批量操作。

- 如果您的主要重点是防止破损: 耐心等待粘土达到坚硬的皮革硬度阶段,此时它会自行从模具中拉开。

掌握这个过程是准备工作和耐心的结合,将一个简单的模具变成一个持续创作的工具。

摘要表:

| 步骤 | 关键操作 | 目的 |

|---|---|---|

| 1. 准备 | 制作均匀的板材;准备模具表面 | 确保均匀干燥和干净脱模 |

| 2. 按压 | 从中心向外按压 | 消除被困的气泡 |

| 3. 修剪 | 从边缘切除多余的粘土 | 为精加工创造干净的边缘 |

| 4. 干燥 | 等待粘土收缩至皮革硬度 | 使部件能够自然脱模 |

使用 KINTEK 的专家解决方案实现无暇的陶瓷铸件

完善您的模具按压技术只是开始。正确的设备可确保一致的高质量结果。KINTEK 专注于优质的实验室设备和耗材,为艺术家和陶瓷实验室提供创作每个阶段所需的可靠工具。

让我们帮助您提高工作流程和产品质量。立即联系我们的专家,讨论您的具体需求,并发现 KINTEK 如何支持您的陶瓷艺术或实验室流程。

图解指南