毫无疑问,是的。球磨机是一种高度通用的尺寸减小设备,其基本设计使其能够以干磨和湿磨两种模式运行。选择使用哪种方法并非取决于磨机的能力,而是一个关键的工艺选择,由您的物料特性、所需的最终粒度以及操作限制所决定。

虽然球磨机对干磨和湿磨都有效,但选择哪种方式是一个关键的工艺决策。湿磨通常能提供更细的粒度和更高的能源效率,而干磨则操作简单,每种方法在能源、污染和下游处理方面都有明显的权衡。

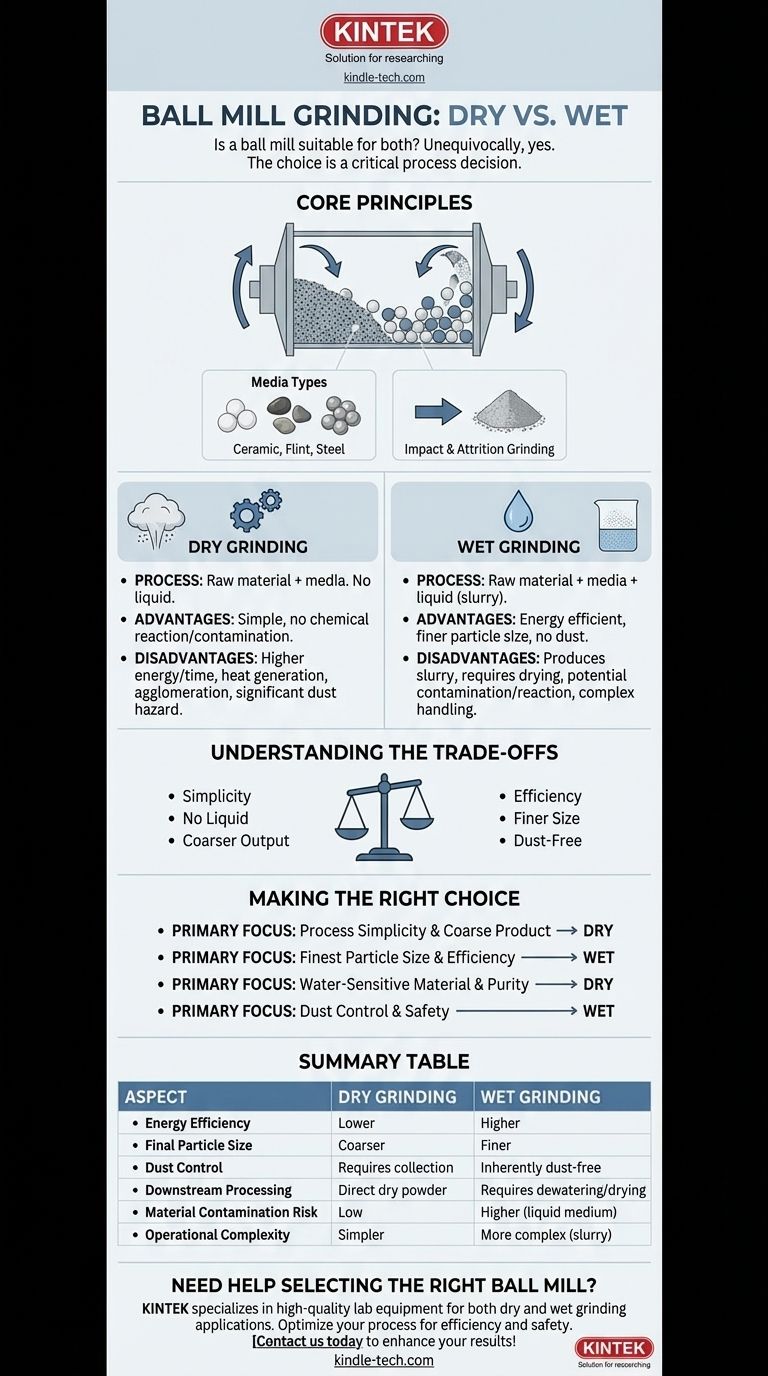

球磨机的核心原理

要理解湿磨和干磨的区别,我们必须首先了解球磨机的工作原理。它是一种简单、坚固的技术,依赖于几个关键原理。

球磨机如何运作

球磨机是一个中空的圆柱形外壳,沿其水平轴旋转。这个外壳部分填充了待研磨的物料以及研磨介质。

当圆筒旋转时,介质被提升到外壳侧面,然后倾泻或瀑布般落下,通过冲击和摩擦来破碎和研磨物料。转速至关重要;太慢则介质只会翻滚,太快则会离心,粘在外壳壁上。

研磨介质的作用

研磨介质是实际工作的执行者。它们通常是坚硬、致密的物体,其特性根据应用选择。

常见的介质包括高密度陶瓷球、天然形状的燧石卵石或重型不锈钢球。介质的尺寸、密度和材料是控制研磨过程的关键变量。

深入了解干磨

在干磨中,原材料与研磨介质一起装入磨机,不添加其他任何东西。磨机旋转,干燥的粉末被减小尺寸。

干磨的主要优点

干磨的主要优点是简单性。过程直接,所得产品是干粉,通常无需进一步处理即可进入下一阶段。

这种方法还避免了物料与研磨液体之间可能发生的任何潜在化学反应或污染。

干磨的主要缺点

与湿磨相比,干磨通常需要更多的能量和时间才能达到相同的粒度。

它还会产生大量的热量,这对于热敏材料来说可能是一个问题。此外,非常细的干粉可能会开始团聚或涂覆在研磨介质上,从而降低效率。最后,处理细小的干粉会带来严重的粉尘危害。

深入了解湿磨

在湿磨中,液体(通常是水)被添加到磨机内的物料和介质中。这会形成浆料,通过介质的作用进行研磨。

湿磨的主要优点

湿磨通常更具能源效率。液体介质改善了能量传递,有效地散发热量,并防止细颗粒结块。

这使得磨机能够生产出更细的最终粒度和更窄的粒度分布。浆料形式也完全消除了空气中粉尘的风险。

湿磨的主要缺点

最明显的缺点是最终产品是浆料。如果最终目标是干粉,这需要额外的、通常是能源密集型的脱水或干燥步骤。

液体还增加了潜在的污染源,并可能与某些材料发生不必要的反应。处理和泵送浆料会增加操作的复杂性。

理解权衡

在干磨和湿磨之间做出选择是平衡相互竞争的优先事项。没有单一的“最佳”方法;只有最适合您特定目标的方法。

能耗与简单性

湿磨效率更高,降低了每吨处理物料的能源成本。然而,这种节省可能会被下游干燥过程所需的能量抵消。干磨在磨机中消耗更多能量,但提供成品干粉。

最终粒度及分布

如果您需要生产超细颗粒(微米或亚微米范围),湿磨几乎总是更优越。液体可以防止困扰细干磨的团聚,并使介质更有效地工作。

污染和材料纯度

干磨的主要优点是它不引入任何外来液体。然而,这两种方法都可能受到研磨介质和磨机内衬磨损造成的污染。

操作复杂性和安全性

湿磨消除了与细粉尘相关的爆炸和吸入风险。然而,它引入了浆料处理和干燥的复杂性。干磨操作更简单,但需要强大的除尘和安全协议。

为您的工艺做出正确选择

干磨和湿磨之间的决定完全取决于您项目的具体目标。请将这些要点作为您的指南。

- 如果您的主要关注点是工艺简单性,并且最终产品可以是粗颗粒:干磨通常是最直接且最具成本效益的途径。

- 如果您的主要关注点是实现最细的粒度并最大化能源效率:湿磨是更优越的选择,前提是您可以管理由此产生的浆料。

- 如果您的主要关注点是在水敏感材料中防止任何形式的污染:干磨是您唯一可行的选择,尽管您仍必须考虑介质磨损。

- 如果您的主要关注点是出于健康和安全原因控制粉尘:湿磨本质上解决了空气中颗粒物的问题。

通过理解这些核心原理,您可以自信地选择与您的技术和操作要求完美契合的研磨方法。

总结表:

| 方面 | 干磨 | 湿磨 |

|---|---|---|

| 能源效率 | 较低 | 较高 |

| 最终粒度 | 较粗 | 较细 |

| 粉尘控制 | 需要除尘 | 本质上无粉尘 |

| 下游处理 | 直接干粉 | 需要脱水/干燥 |

| 物料污染风险 | 低(无液体) | 较高(液体介质) |

| 操作复杂性 | 较简单 | 较复杂(浆料处理) |

需要帮助选择适合您研磨工艺的球磨机吗? KINTEK 专注于高质量的实验室设备和耗材,为干磨和湿磨应用提供量身定制的解决方案。我们的专家可以帮助您优化工艺,以提高效率、粒度和安全性。立即联系我们,讨论您的实验室需求,并了解我们的球磨机如何提升您的成果!

图解指南