在某些情况下,是的。增材制造在生产复杂、小批量零件方面比传统方法便宜得多,因为它无需昂贵的模具。然而,对于大批量生产的简单零件,传统制造仍然是更具成本效益的解决方案,因为它具有卓越的速度和规模化后的较低单位零件成本。

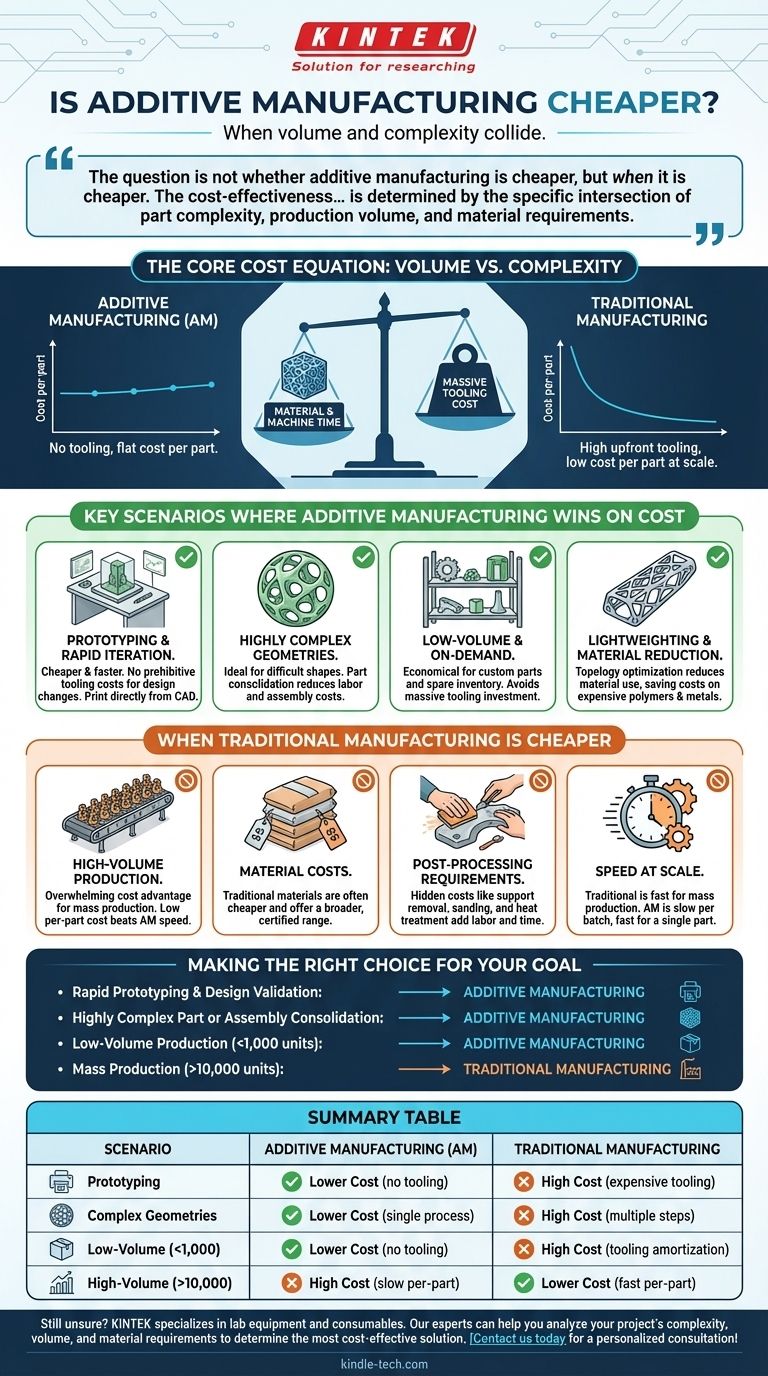

问题不在于增材制造是否更便宜,而在于它何时更便宜。任何制造方法的成本效益都取决于零件复杂性、生产批量和材料要求的具体交集。

核心成本方程:产量与复杂性

要理解成本差异,您必须首先理解增材制造和传统制造的基本经济模型。它们是相互对立的。

增材制造 (AM) 成本模型

在增材制造中,主要成本是材料和机器时间。除了创建数字文件外,几乎没有初始设置或模具成本。

这意味着生产第一个零件的成本与生产第一千个零件的成本几乎相同。无论产量如何,单位零件成本都相对较高且平稳。

传统制造成本模型

注塑成型或铸造等方法具有巨大的前期成本:模具(模具或冲模)。这可能花费数万甚至数十万美元。

然而,一旦模具制成,生产每个单独零件的成本就极低——通常只有几美分。初始模具成本被摊销,因此随着生产批量的增加,单位零件成本会急剧下降。

增材制造在成本上取胜的关键场景

增材制造独特的成本模型使其在几个特定应用中成为明显的经济赢家。

原型制作和快速迭代

增材制造在创建原型方面几乎总是更便宜、更快。直接从 CAD 文件打印单个零件,进行设计更改,并在同一天打印另一个零件的能力,避免了创建原型模具的过高成本和延迟。

高度复杂的几何形状

如果一个零件具有内部晶格结构、有机形状或整合组件等特征,则使用传统方法可能难以或不可能生产。

增材制造可以在一次打印中创建这些复杂的几何形状。这个过程,被称为零件整合,可以将需要人工和紧固件的多零件组件转变为一个更坚固、更便宜的单一组件。

小批量和按需生产

对于定制零件、夹具、固定装置或备件库存,增材制造是理想的选择。它避免了使小批量传统制造在经济上不可行的巨额模具投资。

这允许按需生产,减少了对昂贵的实物库存和仓储的需求。

轻量化和材料减少

增材制造实现了拓扑优化,这是一种设计过程,其中软件使用人工智能去除任何对零件结构性能非必需的材料。

这创造了高度优化、轻量化的零件,使用的材料显著减少。当使用钛或高性能聚合物等昂贵材料时,这些材料节省可以非常可观。

理解权衡:传统方法何时更便宜

尽管有其优势,增材制造并非万能解决方案。在许多情况下,传统方法具有显著的成本优势。

大批量生产

这是最关键的因素。一旦您需要生产数万或数百万个相同的零件,经济效益将压倒性地倾向于传统制造。

注塑成型或冲压等方法的低单位零件成本,在规模化生产时,始终会胜过增材制造较慢、单位零件成本较高的过程。

材料成本

专门为增材制造配制的材料通常比传统工艺中使用的商品树脂和金属每公斤更昂贵。

此外,传统制造的认证材料范围仍然更广,为要求不高的应用提供了更具成本效益的选择。

后处理要求

许多人忽视了 3D 打印零件后处理的隐藏成本。这可能包括支撑材料去除、打磨、化学平滑、热处理或机加工以达到最终公差。

这些次要步骤增加了大量人工和时间,从而增加了最终零件成本,特别是对于金属部件。

规模化速度

虽然增材制造对于单个零件来说很快,但对于大规模生产来说却很慢。一台注塑机每隔几秒钟就能生产一个小零件。一台增材制造机器可能需要几个小时才能生产一批相同的零件。

为您的目标做出正确选择

要确定最具成本效益的方法,请分析您项目的具体需求。

- 如果您的主要重点是快速原型制作和设计验证:选择增材制造,因为它具有无与伦比的速度和较低的初始成本。

- 如果您的主要重点是生产高度复杂的零件或整合组件:增材制造可能更便宜,并且可能是唯一可行的选择。

- 如果您的主要重点是小批量生产(例如,1,000 件以下):增材制造是一个强有力的竞争者,通常优于传统方法的模具成本。

- 如果您的主要重点是批量生产(例如,10,000 件以上):传统制造几乎肯定是更具成本效益的途径。

通过从产量和复杂性的角度分析您的项目,您可以自信地选择能够提供最佳经济价值的制造工艺。

总结表:

| 场景 | 增材制造 (AM) | 传统制造 |

|---|---|---|

| 原型制作 | 成本较低(无模具) | 成本较高(昂贵的模具) |

| 复杂几何形状 | 成本较低(单一工艺) | 成本较高(多步骤) |

| 小批量(<1,000 件) | 成本较低(无模具) | 成本较高(模具摊销) |

| 大批量(>10,000 件) | 成本较高(单位零件慢) | 成本较低(单位零件快) |

仍然不确定哪种制造方法适合您的项目? KINTEK 专注于实验室设备和耗材,服务于实验室需求。我们的专家可以帮助您分析零件的复杂性、产量和材料要求,以确定最具成本效益的解决方案——无论是增材制造还是传统制造。立即联系我们进行个性化咨询,优化您的生产流程!

图解指南

相关产品

- 实验室材料与分析金相试样镶嵌机

- 单冲电动压片机 实验室粉末压片机 TDP压片机

- 实验室液压压片机 纽扣电池压片机

- 全自动实验室冷等静压机 CIP 冷等静压

- 高效实验室圆盘旋转混合器,用于样品混合和均质化