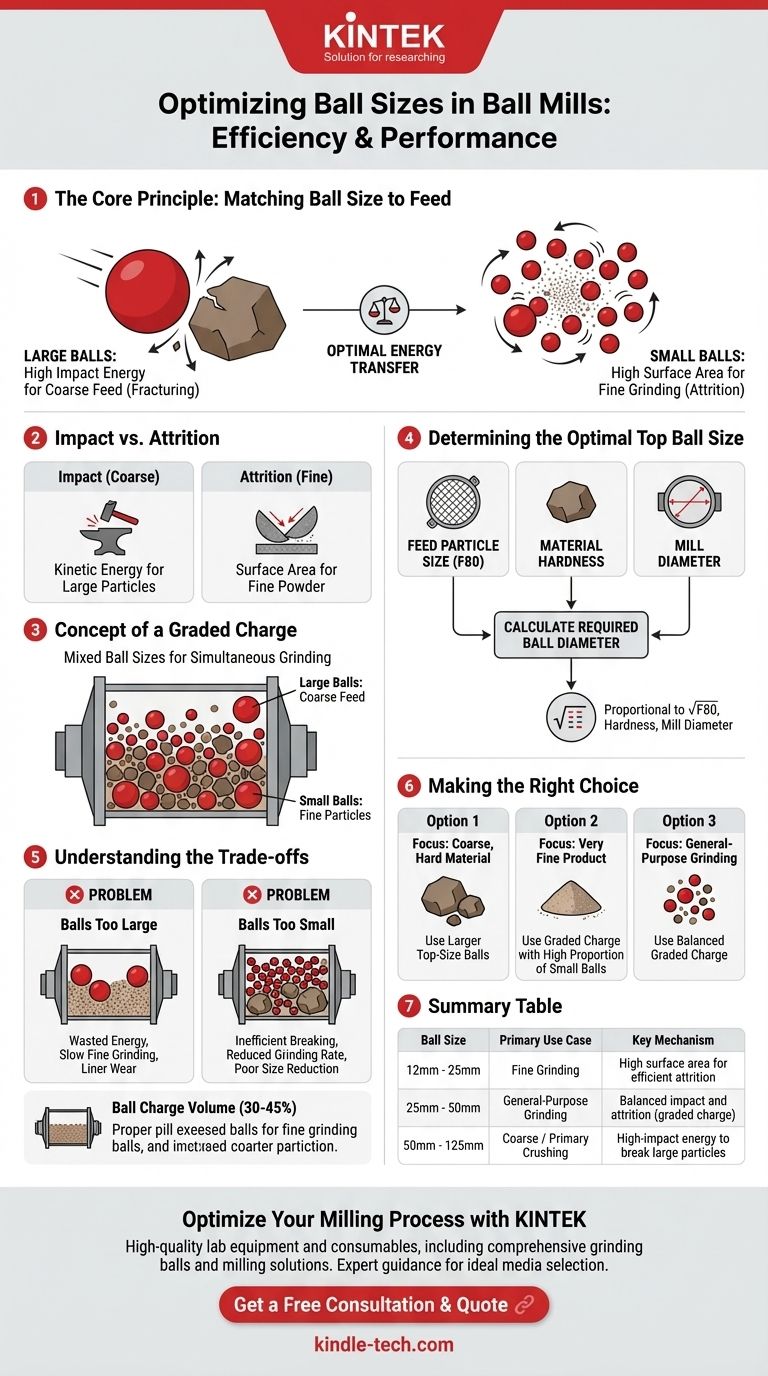

在球磨机中,没有单一的、通用的球的尺寸。 相反,最佳尺寸是基于您研磨的材料(进料)尺寸和磨机本身的直径计算出来的决定。

研磨介质的尺寸通常范围很广:对于细磨,尺寸可小至 12 毫米(约 0.5 英寸);对于破碎粗粒初碎产物,尺寸可大至 125 毫米(约 5 英寸)。

核心原则是将研磨介质的能量与被破碎的材料相匹配。大而重的球提供破碎大进料颗粒所需的高冲击能量,而数量更多的小球则提供通过磨蚀实现高效细磨所需的表面积。

核心原则:将球的尺寸与进料尺寸相匹配

选择球尺寸的全部目标是确保将能量最有效地传递给目标材料以将其破碎。这涉及两个主要机制:冲击和磨蚀。

为什么粗物料需要更大的球

更大、更重的球携带更多的动能。当它们被磨机的旋转提升并落下时,会产生强大的冲击力,足以破碎大而粗的颗粒。

如果没有足够的质量,这些球只会从较大的进料材料上弹开,做不了多少工作,浪费能量。

为什么小球对于细磨至关重要

一旦大颗粒被破碎,研磨过程就会发生转变。与大球相比,小球在给定重量下具有明显更大的总表面积。

这种增加的表面积促进了颗粒与颗粒之间以及球与颗粒之间的摩擦,这个过程被称为磨蚀。这对于将小颗粒还原成细粉末更为高效。

“分级装载”的概念

大多数工业应用不使用单一的球尺寸。它们使用分级装载,这是精心挑选的不同尺寸球的混合物。

这使得磨机能够同时高效地处理各种粒度的物料。大球处理初始的粗进料,而小球则处理新产生的较细颗粒。

如何确定最佳最大球尺寸

虽然分级装载很常见,但其组成是通过计算特定工艺所需的“最大”或“顶部”球尺寸来确定的。

关键因素:进料粒度 (F80)

最重要的变量是进入磨机的材料尺寸。这通常以 F80 来衡量,即 80% 的进料材料能够通过的筛孔尺寸。

较大的 F80(较粗的进料)需要较大尺寸的顶球才能有效地启动破碎过程。

一个常见的行业指南

一个公认的工程原理,源自 Fred C. Bond 的工作,为该计算提供了一个可靠的起点。虽然精确的公式可能很复杂,但这种关系是明确的。

所需的球直径与进料粒度 (F80) 的平方根成正比,同时也考虑了材料硬度和磨机直径。进料越大,所需的球就越大。

磨机直径的作用

磨机的直径决定了球的落距。较大的磨机直径提供了更大的落距,为任何给定的球尺寸产生了更大的冲击能量。

因此,一台非常大的磨机可能可以使用比小直径磨机稍小的球,来对相同的进料材料产生相同的破碎力。

理解权衡

选择错误的球尺寸直接导致效率低下、运营成本增加和结果不佳。

球太大带来的问题

如果您的研磨球对于进料材料来说太大,能量就会被浪费。不需要巨大的冲击力,而且接触点有限(因为球的数量较少),使得通过磨蚀进行细磨变得极其缓慢。这也可能导致磨机衬板过度磨损。

球太小带来的问题

如果球太小,它们将缺乏破碎最粗进料颗粒所需的动能。磨机将效率低下地运行,研磨速率将急剧下降,并且您将无法实现所需的尺寸减小。

球装载体积的影响

球的尺寸还必须与装载体积——磨机中装满球的百分比——相关考虑。这通常在 30% 到 45% 之间。

不正确的装载体积可能会扰乱介质的级联运动,从而降低研磨效率,无论球的尺寸是否正确。

为您的工艺做出正确的选择

最终决定取决于您的主要操作目标。通过了解这些原理,您可以选择针对您的特定应用进行优化的研磨介质装载。

- 如果您的主要重点是破碎粗糙、坚硬的材料: 您的装载应倾向于基于您的 F80 进料尺寸计算出的较大顶球尺寸。

- 如果您的主要重点是获得非常精细的最终产品: 使用分级装载,采用较小的平均球尺寸和较高比例的小球,以最大化研磨表面积。

- 如果您的主要重点是跨越广泛进料尺寸的通用研磨: 采用平衡的分级装载,包含多种球尺寸,以同时处理粗冲击和细磨蚀。

最终,正确的球尺寸选择是您可以采取的最关键的控制研磨回路效率和有效性的杠杆之一。

总结表:

| 球的尺寸 | 主要应用场景 | 关键机制 |

|---|---|---|

| 12mm - 25mm | 细磨 | 高表面积,实现高效磨蚀 |

| 25mm - 50mm | 通用研磨 | 平衡的冲击和磨蚀(分级装载) |

| 50mm - 125mm | 粗粒/初碎产物 | 高冲击能量以破碎大颗粒 |

使用 KINTEK 优化您的研磨工艺

选择正确的研磨介质对您实验室的生产力和预算至关重要。错误的球尺寸会导致能量浪费、磨损增加和结果不一致。

KINTEK 专注于提供高质量的实验室设备和耗材,包括全系列的研磨球和研磨解决方案。我们的专家可以帮助您为您的特定材料和应用选择理想的介质尺寸和成分,确保您实现最大的研磨效率和尽可能细的粒度。

立即联系我们,讨论您的研磨需求,让我们专业的团队帮助您提高实验室的性能。

图解指南