四辊轧机的主要缺点是其控制材料沿宽度方向形状的能力有限。这通常会导致不良后果,例如边缘伸长,也称为“边缘下垂”,即带材的边缘比中心厚。发生这种情况是因为该设计虽然坚固,但缺乏对正在加工材料最边缘的工作辊的直接支撑。

四辊轧机的主要局限性源于其小直径工作辊在巨大压力下不可避免的挠曲。虽然大支承辊提供中心支撑,但未支撑的辊端可能会弯曲,导致轧制材料的中心变薄而边缘变厚,从而影响最终的平坦度和型材控制。

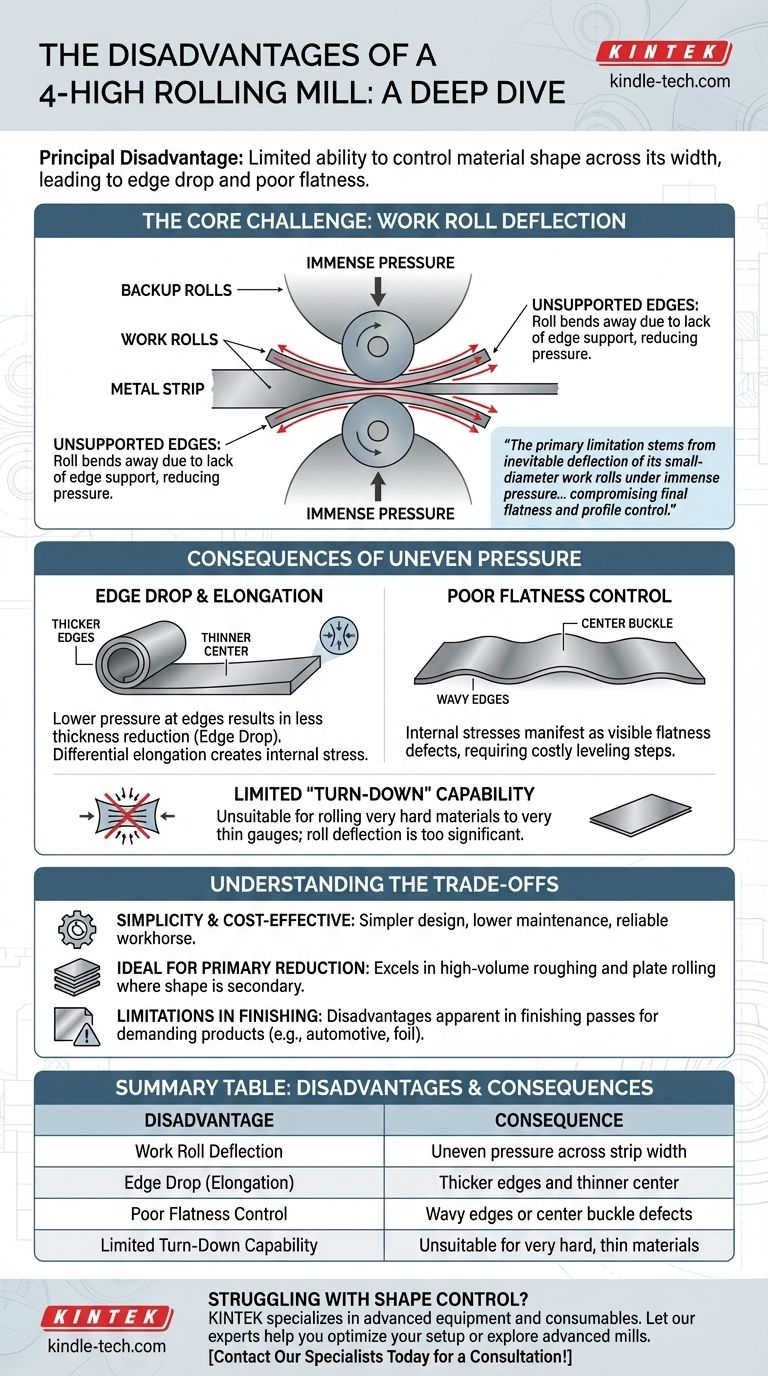

核心挑战:工作辊挠度

任何轧制操作中的核心问题都是管理将金属厚度减小所需的巨大力。在四辊轧机中,这种力会产生一个基本的机械挑战。

弯曲的力学原理

两个小直径的工作辊直接与金属带材接触。为了使金属变形,它们承受着数百万磅的力。

在载荷作用下,工作辊表现得像一根在两点支撑的梁,会轻微弯曲,最大的挠度发生在中心。

支承辊的作用

为了抵消这种弯曲,两个大得多的支承辊被放置在与工作辊接触的位置。它们巨大的直径和刚性提供了关键的支撑。

然而,这种支撑在工作辊的整个长度上并非完全均匀。它有效地使中心变硬,但并未完全消除挠度。

未支撑的边缘

关键的缺点出现在金属带材的边缘。支承辊支撑着工作辊的主体,但在材料的最外侧没有直接的支撑表面。

这种缺乏边缘支撑使得工作辊在最外侧向远离材料的方向弯曲,导致与中心相比,边缘处的轧制压力减小。

压力不均的后果

这种跨带材宽度的压力不均直接导致了限制四辊轧机性能的常见质量缺陷。

边缘下垂和伸长

由于边缘处的压力较低,该处的材料厚度减小量不如中心部分的材料。这导致带材边缘比中心厚——这种缺陷被称为边缘下垂。

这也意味着中心部分的材料比边缘部分的材料伸长得更多。这种差异伸长会在带材内部产生内应力。

平坦度控制不佳

内应力必须得到释放。它们表现为可见的平坦度缺陷,例如波浪状边缘或中心鼓包。

这些形状缺陷通常不适用于高精度应用,需要额外的矫平或其他加工步骤来纠正,从而增加了生产时间和成本。

“压下”能力有限

这种设计限制使得四辊轧机不太适合将非常硬的材料轧制成非常薄的规格。辊子挠度相对于目标厚度变得太大,使得获得平坦、均匀的产品几乎不可能。

了解权衡

尽管存在这些缺点,四辊轧机仍然是金属行业的中流砥柱,原因很明确且很实际。承认其局限性是有效利用它的关键。

简单性和成本效益

与更先进的轧机设计(如六辊或二十辊簇式轧机)相比,四辊结构在机械上更简单,制造成本和维护成本更低。

其坚固性使其成为各种常见轧制应用中可靠的中坚力量。

适用于初级减薄

四辊轧机在“粗轧”和“板材”轧制操作中表现出色。在这些早期阶段,主要目标是显著减小厚度,而精确的最终形状控制是次要问题。

精加工的局限性

该轧机的缺点在“精加工”道次中最为明显,在这些道次中,最终规格、型材和平坦度至关重要。对于要求苛刻的产品,如汽车车身板或薄箔,通常需要更复杂的轧机设计来克服四辊设置的固有局限性。

为您的目标做出正确的选择

选择正确的轧机技术需要将设备的性能与最终产品要求相匹配。

- 如果您的主要重点是大批量粗轧或板材轧制: 由于其简单的设计和高吞吐量,四辊轧机通常是最具成本效益和最坚固的解决方案。

- 如果您的主要重点是生产具有出色平坦度的薄规格、高强度带材: 四辊轧机的形状控制限制可能无法接受,您应该考虑更先进的配置,如六辊或簇式轧机。

- 如果您正在对现有四辊轧机进行故障排除: 重点关注抵消辊子挠度的系统,例如工作辊弯曲油缸和专门的轧辊磨削轮廓(凸度),以扩展轧机的性能窗口。

了解四辊轧机的固有设计限制是优化其性能或为您特定应用选择更合适技术的第一步。

总结表:

| 缺点 | 后果 |

|---|---|

| 工作辊挠度 | 带材宽度上的压力不均 |

| 边缘下垂(伸长) | 边缘更厚,中心更薄 |

| 平坦度控制不佳 | 波浪状边缘或中心鼓包缺陷 |

| “压下”能力有限 | 不适合非常硬的薄材料 |

您的轧制操作中是否正面临形状控制或产品质量的困扰? 四辊轧机的局限性可能是一个主要的瓶颈。在 KINTEK,我们专注于先进的材料测试和加工实验室设备及耗材。我们的专家可以帮助您分析您的需求并推荐合适的技术——无论是优化您当前的设置还是探索更先进的轧机配置。让我们共同提高您的产品质量和效率。立即联系我们的专家进行咨询!

图解指南