球磨的主要缺点是样品污染的可能性、最终粒度不一致、高能耗,以及因剧烈机械应力而改变材料基本性质的风险。这种方法虽然被广泛使用,但却是一种带有显著权衡的“蛮力”方法。

球磨的核心挑战在于其机制——用重介质撞击颗粒——本质上是不精确的。这导致了在实现所需粒度和接受污染、能源浪费以及材料本身可能受损等附带影响之间进行持续的权衡。

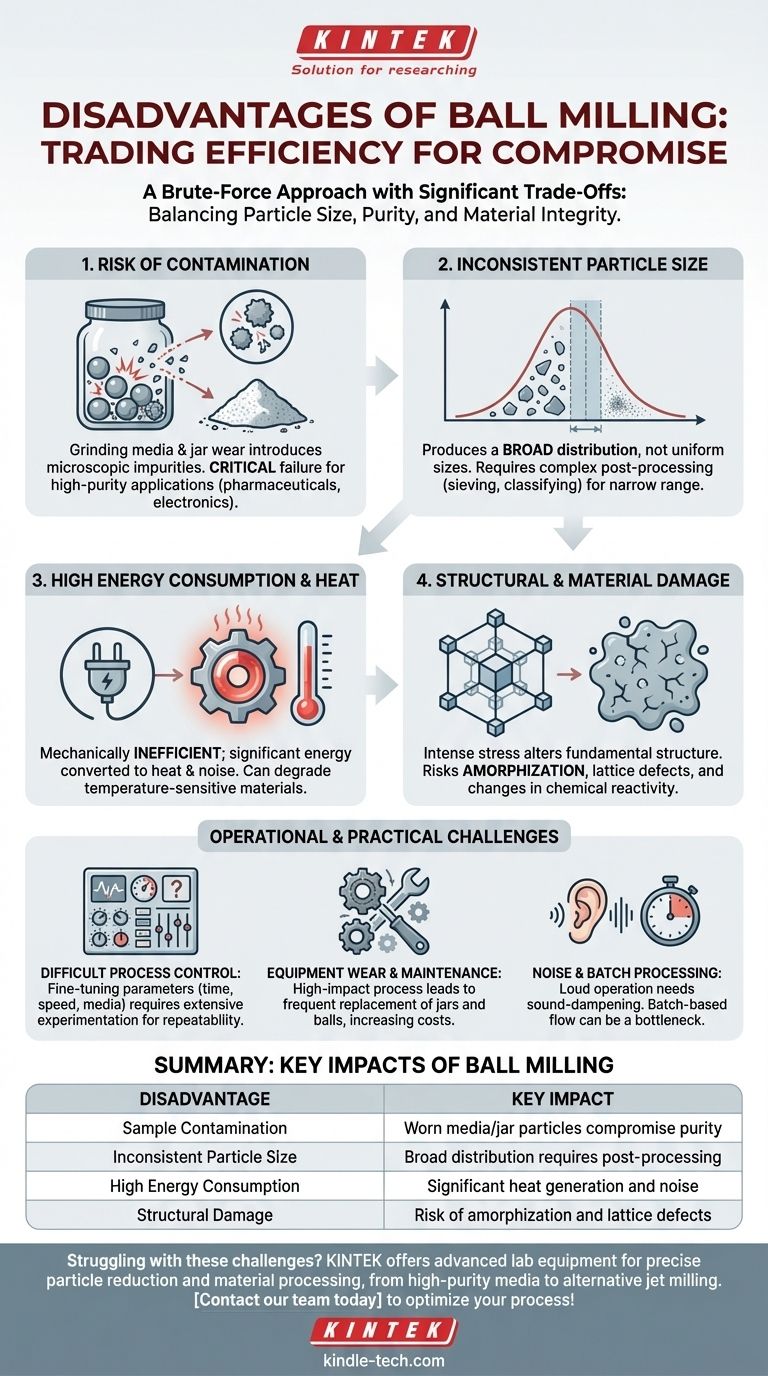

球磨过程的主要弊端

球磨是减小粒度的基础技术,但其有效性是有代价的。该过程的机械性质引入了几项必须考虑的关键限制。

污染风险

研磨过程依赖于研磨介质(球体)和研磨罐之间持续的高冲击碰撞。随着时间的推移,这两个部件不可避免地会磨损。

这种磨损会将介质和罐体材料的微小颗粒直接引入您的样品中。对于制药、电子或特种化学品等高纯度应用,这种污染可能是关键的失效点。

粒度分布不一致

球磨不会产生均匀大小的颗粒。相反,它会产生一个宽泛的尺寸分布,从非常细的粉尘到较大、未完全研磨的碎片。

要实现狭窄、特定的粒度范围,通常需要额外的后处理步骤,例如筛分或分级。这会增加整个工作流程的复杂性、时间和成本。

高能耗和热量

该过程在机械上效率低下。用于旋转球磨罐的电能的很大一部分会转化为热量和噪音,而不是颗粒破碎。

产生的热量可能对温度敏感的材料有害,可能导致降解、相变或不必要的化学反应。

结构损坏的可能性

剧烈的机械能量不仅仅是减小粒度;它可能会从根本上改变材料的结构。

这可能导致非晶化(晶体结构的丧失)、晶格缺陷的引入以及材料化学反应性的变化。对于材料科学中精确的晶体学性质至关重要的应用来说,这是一个主要的缺点。

理解权衡和操作挑战

除了对材料的直接影响外,在实施球磨时还需要考虑实际和操作上的缺点。

难以控制过程

用球磨实现完全可重复的结果是具有挑战性的。最终粒度受许多变量影响,包括研磨时间、速度、介质尺寸和数量,以及材料与介质的比例。调整这些参数需要大量的实验。

设备磨损和维护

该过程的磨蚀性和高冲击性会导致研磨罐和球体产生显著磨损。必须定期监测和更换这些部件,这会增加持续的运营成本和停机时间。

噪音和批次处理

球磨机以噪音大而闻名,通常需要专用的房间或隔音外壳。此外,大多数实验室和生产规模的设置都是基于批次的,这对于本可以从连续制造过程中受益的工作流程来说可能是一个瓶颈。

为您的目标做出正确的选择

要确定球磨是否合适,您必须权衡其缺点与您项目的具体要求。

- 如果您的主要关注点是材料纯度: 污染风险是您最大的障碍;您必须使用高硬度、低磨损的介质(如氧化锆)或考虑替代的、无介质的方法。

- 如果您的主要关注点是精确、狭窄的粒度分布: 球磨可能不是一步到位的解决方案;请计划进行二次分级步骤或评估喷射磨等技术。

- 如果您的主要关注点是保持材料的晶体结构: 高机械能是重大的威胁;仔细控制研磨参数或使用较低能量的研磨技术。

- 如果您的主要关注点是简单、经济高效的大批量尺寸减小: 球磨通常是一种可行的主力技术,但您必须将能耗和维护计入总成本分析中。

最终,了解这些固有的局限性是有效使用球磨或选择更合适的替代方案的关键。

摘要表:

| 缺点 | 关键影响 |

|---|---|

| 样品污染 | 磨损的介质/罐体颗粒损害纯度 |

| 粒度不一致 | 宽泛的分布需要后处理 |

| 高能耗 | 显著的产热和噪音 |

| 结构损坏 | 非晶化和晶格缺陷的风险 |

| 过程控制困难 | 难以微调以获得可重复的结果 |

| 设备磨损 | 高昂的维护和更换成本 |

正受到球磨带来的污染、结果不一致或材料损坏的困扰? KINTEK 专注于先进的实验室设备和耗材,为精确的粒度减小和材料加工提供解决方案。我们的专家可以帮助您选择正确的技术——无论是高纯度研磨介质还是喷射磨等替代方法——以实现在制药、材料科学或特种化学品领域的特定目标。请立即联系我们的团队,优化您的流程并保护您的材料!

图解指南