简而言之,单螺杆挤出机的主要缺点源于其简单的设计,这导致其混合能力差、处理复杂材料时效率较低以及工艺控制有限。这些局限性使其不适用于需要强化混合、高剪切或加工多组分或高粘度聚合物的任务。

单螺杆挤出机在基本任务中可靠且经济高效的简单性,也正是其最大的弱点。其作为输送机而非混合机的基本设计,在任何需要材料转化的过程中(例如复合或反应挤出)都会产生显著的缺点。

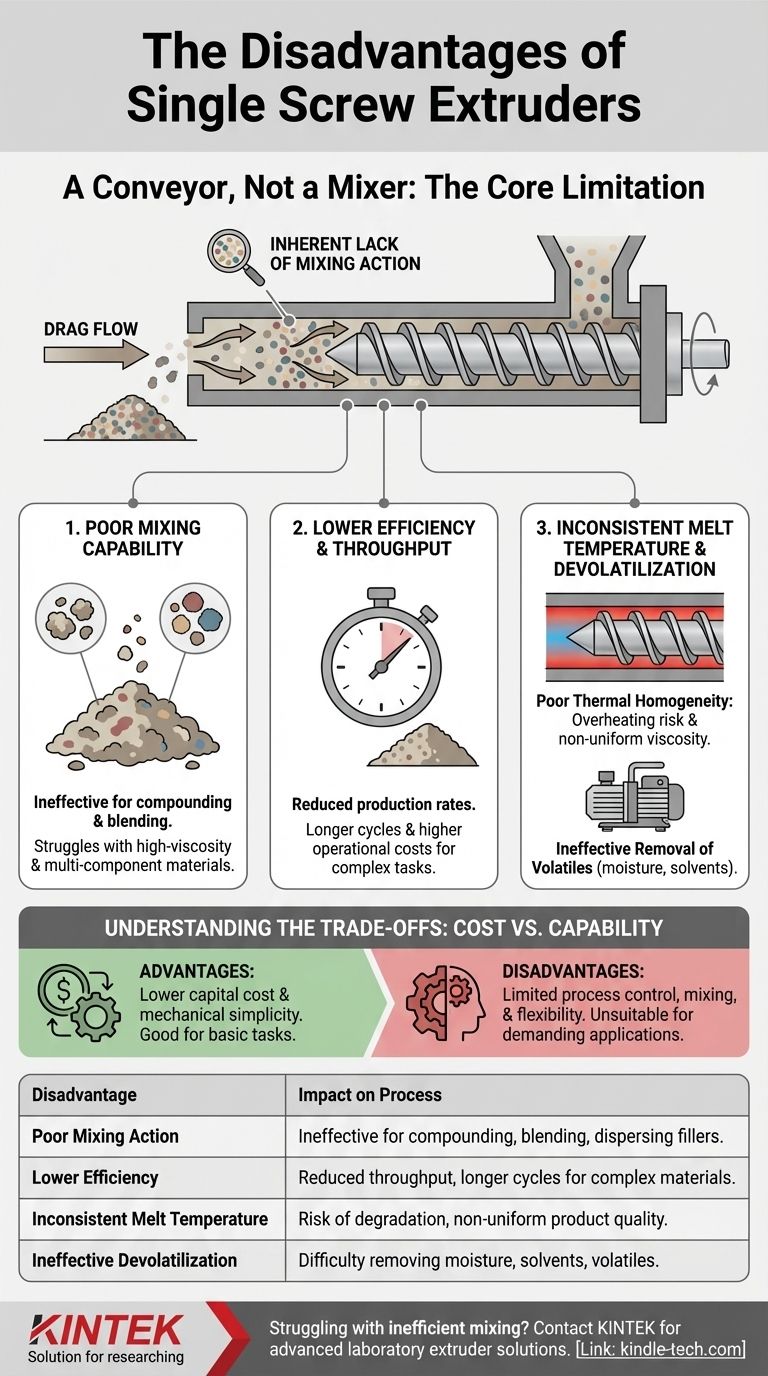

核心局限性:输送机而非混合机

单螺杆挤出机的缺点是其核心机械功能的直接结果。它主要基于一种称为拖曳流的原理运行,即材料通过聚合物与固定筒体内旋转螺杆之间的摩擦力向前拖曳。

固有的混合作用不足

单螺杆的主要作用是输送和熔融材料。它不是一种有效的混合器。

材料在筒体中主要沿着螺旋路径前进,横向混合很少。这与双螺杆挤出机形成鲜明对比,双螺杆挤出机中的啮合螺杆主动地对材料进行捏合、剪切和翻转。

复杂材料性能不佳

这种有限的混合直接导致了处理要求更高的材料时出现问题,正如参考资料中所述。

高粘度材料可能会在螺杆或筒体上打滑,从而降低前进运动并导致输出不一致。同样,多组分材料,例如聚合物共混物或填充复合材料,通常在挤出后分散不良,导致产品质量不一致。

效率低下和工艺控制挑战

简单的拖曳流机制带来了若干效率低下问题,并使得精确的工艺控制变得困难,尤其是与更先进的系统相比。

生产效率较低

对于给定尺寸的单螺杆挤出机,其产量(输出)率通常低于双螺杆挤出机,尤其是在加工复杂复合材料时。无法产生高剪切和强化混合意味着该过程可能缓慢且效率低下。

这可能导致更长的生产周期和每磅加工材料更高的运营成本。

熔体温度不一致

单螺杆挤出机严重依赖材料与固定筒体之间产生的剪切热。这可能导致热均匀性差。

靠近筒壁的材料可能会过热,存在降解风险,而靠近螺杆根部的材料则保持较低温度。这种温度梯度使得难以实现均匀的熔体粘度,这对于产品质量至关重要。

脱挥发分困难

在单螺杆挤出机中去除不需要的挥发分——例如水分、溶剂或残留单体——效率非常低。

有效的脱挥发分需要不断将熔融聚合物的新表面暴露在真空中。单螺杆的混合作用差,无法有效地做到这一点,导致挥发分滞留在熔体中。

了解权衡

虽然缺点很显著,但将其置于上下文中看待至关重要。单螺杆挤出机并非“坏”机器;它是一种擅长特定任务的专用工具。

成本与能力困境

单螺杆挤出机的主要优点是其较低的资本成本和机械简单性。由于活动部件较少,它比双螺杆挤出机更便宜,操作和维护成本也更低。

关键的权衡是牺牲加工灵活性和混合能力,以换取成本效益和易用性。

何时应避免使用单螺杆挤出机

在某些应用中,这些缺点会成为关键的故障。您应避免在以下情况下使用单螺杆设计:

- 复合: 将聚合物与颜料、填料或添加剂混合。

- 反应挤出: 当需要在挤出机内发生化学反应时。

- 高填料含量材料: 加工含有高含量玻璃纤维、滑石粉或其他填料的材料。

- 脱挥发分密集型工艺: 去除大量水分或溶剂。

为您的工艺做出正确选择

选择正确的挤出机完全取决于您的材料复杂性和加工目标。

- 如果您的主要重点是简单地输送单一、均匀的聚合物: 单螺杆挤出机通常是管道、实心型材或片材挤出等应用中最具成本效益和可靠的选择。

- 如果您的主要重点是复合、混合或反应挤出: 固有的混合缺点使得双螺杆挤出机成为必要且远优越的选择。

- 如果您的主要重点是加工高粘度或填充材料: 单螺杆的低混合效率很可能导致产品质量差,使得双螺杆成为更安全的投资。

最终,您必须使工具的能力与任务的复杂性相匹配。

总结表:

| 缺点 | 对工艺的影响 |

|---|---|

| 混合作用差 | 对复合、共混或分散填料无效。 |

| 效率较低 | 复杂材料的产量降低,周期延长。 |

| 熔体温度不一致 | 材料降解和产品质量不均匀的风险。 |

| 脱挥发分效率低下 | 难以从熔体中去除水分、溶剂或挥发分。 |

是否正在为低效混合或不一致的输出而苦恼? 您的工艺可能需要更先进的设备。在 KINTEK,我们专注于实验室挤出机和耗材,专为复合和反应挤出等要求严苛的应用而设计。我们的专业知识可以帮助您实现卓越的材料分散、精确的温度控制和更高的产量。立即通过我们的 [#ContactForm] 联系我们,讨论我们的解决方案如何优化您的实验室挤出工艺并提高您的产品质量。

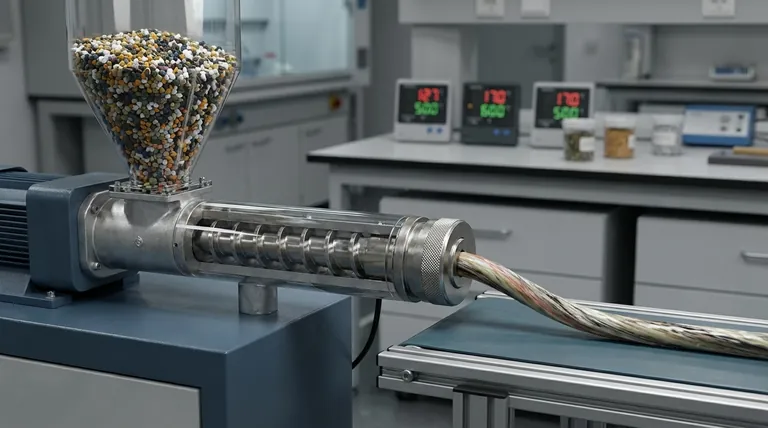

图解指南