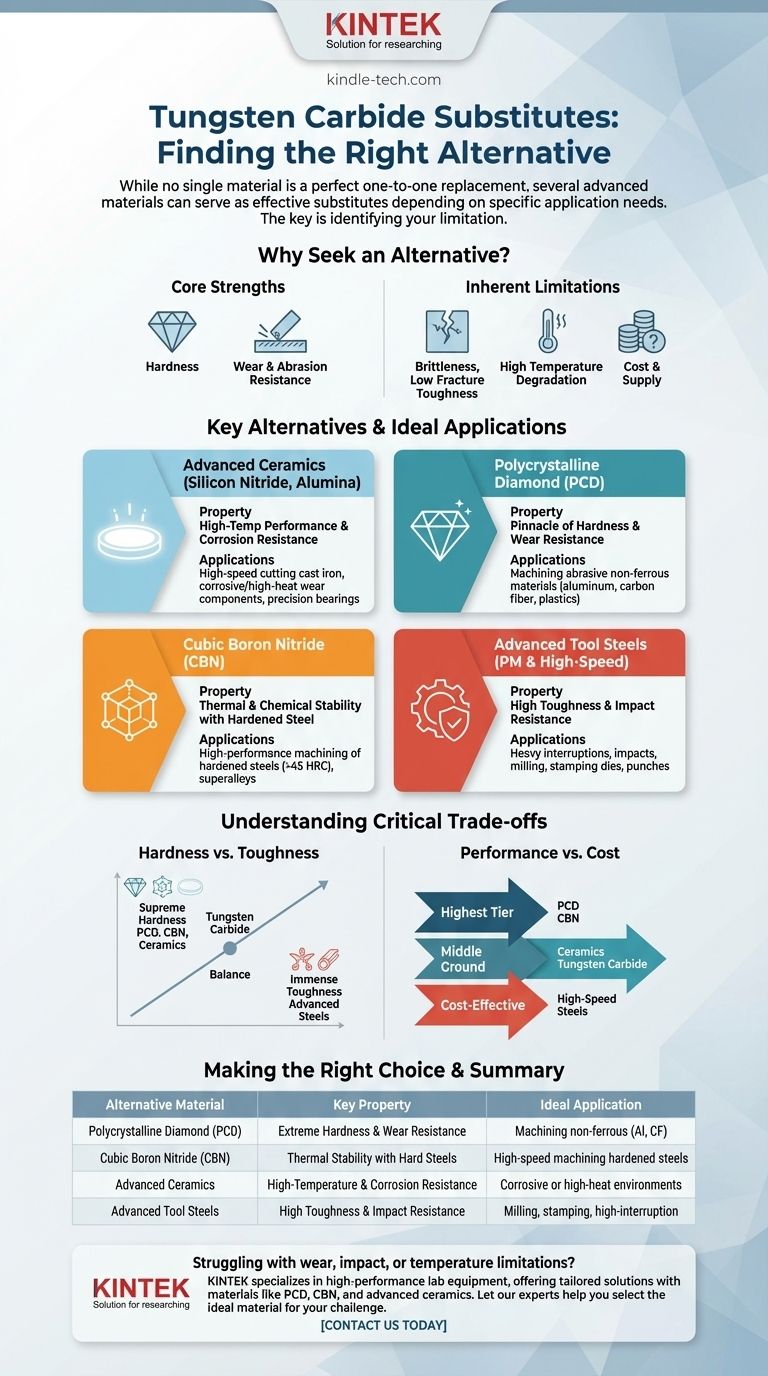

虽然没有单一材料能完美地一对一替代,但根据具体应用,有几种先进材料可以作为碳化钨的有效替代品。最常见的替代品包括先进陶瓷(如氮化硅和氧化铝)、立方氮化硼(CBN)、聚晶金刚石(PCD)和专用工具钢,每种材料都提供了独特的硬度、韧性和耐热性组合。

寻找碳化钨替代品并非要找到完全相同的替代物。它关乎识别您面临的具体限制——无论是脆性、成本还是温度稳定性——并选择在该特定领域表现出色的替代材料。

为什么要寻找碳化钨的替代品?

要选择正确的替代品,您必须首先了解碳化钨本身的具体优点和缺点。这种材料之所以成为基准是有原因的,但它并非适用于所有情况的理想选择。

其核心优势

碳化钨因其卓越的硬度而备受推崇,仅次于金刚石等材料。这种硬度直接转化为出色的耐磨性和抗磨损性。

它是切削工具、采矿和钻探设备以及耐磨喷嘴等应用的理想材料,正是因为它能保持锋利的边缘并抵抗物理降解。

其固有局限性

寻求替代品的主要驱动因素是碳化钨的低断裂韧性或脆性。它在剧烈冲击或高拉伸应力下可能会崩裂或破碎。

此外,它在极高温度下性能可能会下降,其高密度使其很重,这在某些高速应用中是一个缺点。成本和供应链波动也可能是重要因素。

主要替代品及其理想应用

每种替代材料都占据着特定的利基市场,在碳化钨可能不足的地方表现出色。选择完全取决于操作需求。

先进陶瓷(氮化硅、氧化铝、氧化锆)

陶瓷具有极高的硬度,通常还具有卓越的高温性能和出色的耐腐蚀性。

它们化学惰性,并且比碳化钨轻得多。然而,它们通常更脆。

最适用于:铸铁高速切削工具、腐蚀性或高温环境中的耐磨部件以及精密轴承。

聚晶金刚石(PCD)

PCD是硬度和耐磨性的巅峰。它是一种通过在巨大压力和温度下烧结金刚石颗粒而制成的合成材料。

其主要限制是成本高,并且与铁基金属(铁、钢)存在热反应性,这使得它不适合高速加工钢材。

最适用于:加工高磨蚀性有色金属材料,如铝合金、碳纤维复合材料和塑料。

立方氮化硼(CBN)

CBN是继金刚石之后第二硬的已知材料。其主要优点是在加工铁和淬硬钢时具有热稳定性和化学稳定性。

在PCD会发生反应并分解的情况下,CBN仍能保持稳定,从而能够对最硬的铁基金属进行极高速加工。与PCD一样,其主要缺点是成本高。

最适用于:淬硬钢(高于45 HRC)、高温合金和其他难切削铁基金属的高性能加工。

先进工具钢

现代粉末冶金(PM)和高速钢在韧性和抗冲击性方面比碳化钨具有显著优势。

虽然它们无法与硬质合金的硬度或耐磨性相媲美,但它们更具容错性,更能抵抗崩裂和断裂,而且成本通常更低。

最适用于:具有重度断续或冲击的应用,例如铣削操作、冲压模具和冲头,其中韧性比最终耐磨性更关键。

理解关键的权衡

选择材料始终是在平衡相互竞争的特性。没有单一材料能在所有指标上都取胜。

硬度与韧性

这是最基本的权衡。PCD、CBN和陶瓷等材料提供极高的硬度,但很脆。当您转向先进钢材时,您会牺牲硬度,但获得巨大的韧性。碳化钨介于两者之间,提供了对许多(但非所有)应用都有效的平衡。

性能与成本

PCD和CBN代表了性能和成本的最高层级。先进陶瓷和碳化钨处于中等水平,以其价格提供了出色的性能。当最终硬度不是主要要求时,高速钢提供了一种坚韧、可靠且经济高效的解决方案。

操作环境

环境决定了材料的选择。对于极端高温或腐蚀性化学品,陶瓷通常是最佳选择。对于高速加工淬硬钢,CBN是唯一可行的选择。对于高冲击、室温操作,工具钢更胜一筹。

为您的应用做出正确选择

您的最终决定应以您试图解决的主要挑战为指导。

- 如果您的主要关注点是非铁金属材料的极端耐磨性:聚晶金刚石(PCD)是卓越的选择。

- 如果您的主要关注点是淬硬钢的高速加工:立方氮化硼(CBN)提供了必要的热稳定性和硬度。

- 如果您的主要关注点是高温稳定性或耐腐蚀性:氮化硅或氧化铝等先进陶瓷是您的最佳选择。

- 如果您的主要关注点是抗冲击性和韧性:高速钢或先进粉末冶金(PM)钢提供了更耐用的解决方案。

最终,选择合适的材料需要明确定义您的具体操作挑战和性能目标。

总结表:

| 替代材料 | 关键特性 | 理想应用 |

|---|---|---|

| 聚晶金刚石 (PCD) | 极端硬度与耐磨性 | 加工有色金属材料(例如,铝、碳纤维) |

| 立方氮化硼 (CBN) | 淬硬钢的热稳定性 | 淬硬钢和高温合金的高速加工 |

| 先进陶瓷(例如,氮化硅) | 高温与耐腐蚀性 | 腐蚀性或高温环境中的耐磨部件 |

| 先进工具钢 | 高韧性与抗冲击性 | 铣削、冲压模具和高断续操作 |

您的实验室或生产线是否正在为磨损、冲击或温度限制而苦恼?KINTEK专注于高性能实验室设备和耗材,提供采用PCD、CBN和先进陶瓷等材料的定制解决方案,以提高您的运营效率和工具寿命。让我们的专家帮助您为您的具体挑战选择理想的材料——立即联系我们,讨论您的需求,并了解KINTEK如何推动您的成功!

图解指南

相关产品

- 碳纸布隔膜铜铝箔等专业裁切工具

- 800毫米x800毫米工作台的精密线锯实验室切割机,适用于金刚石单线圆周小切割

- 用于电化学实验的玻璃碳片 RVC

- 碳化硅(SiC)陶瓷板 耐磨工程高级特种陶瓷

- 不锈钢快卸真空卡箍三段式卡箍