在现代X射线荧光(XRF)分析中,最大的误差来源不再是仪器本身,而是被测样品。虽然存在仪器和基体效应,但在样品制备过程中引入的不一致性和污染是导致结果不准确和不可靠的主要原因。

XRF仪器的准确性非常高,但它只能测量所提供的样品。因此,掌握样品制备并理解其影响是获得可靠分析数据的最关键因素。

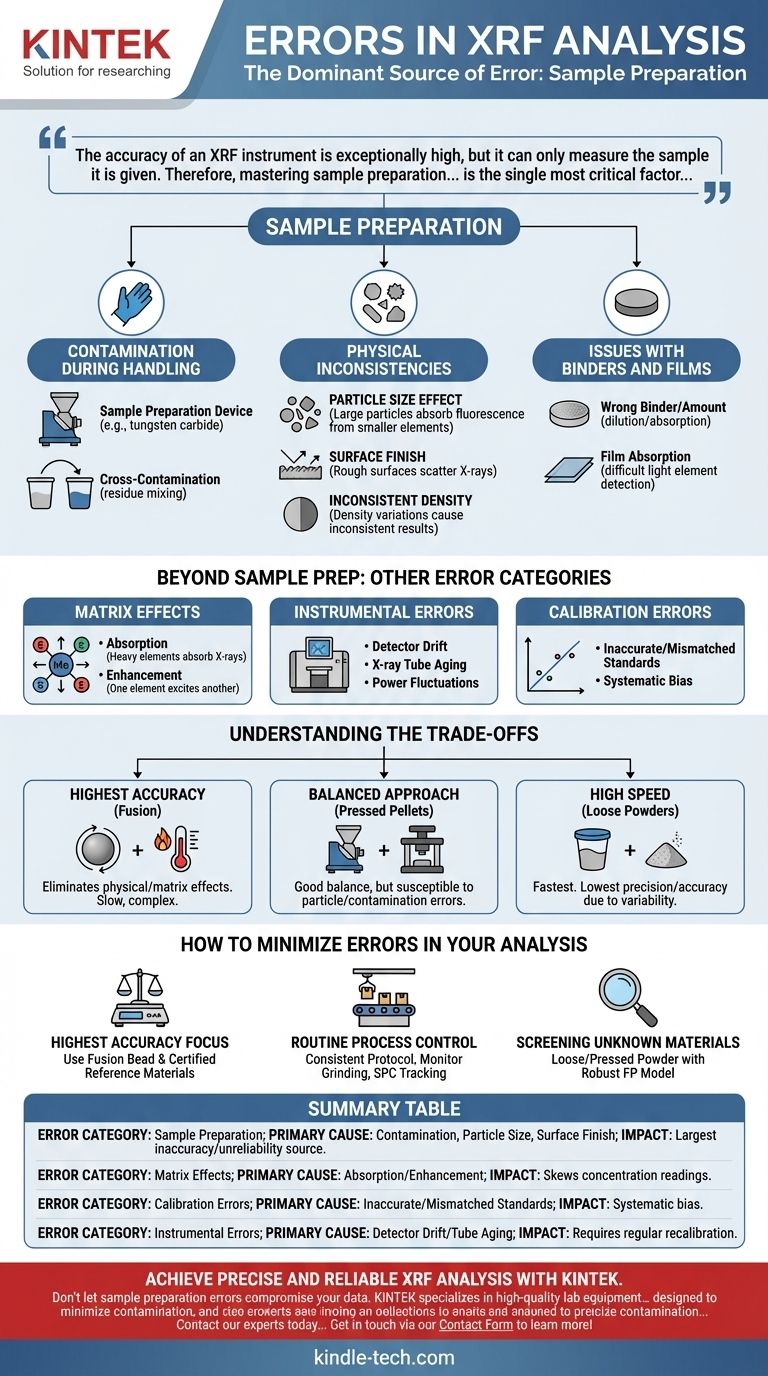

误差的主要来源:样品制备

现代XRF光谱仪在稳定性和灵敏度方面的能力已发展到样品成为分析链中最薄弱环节的程度。

为什么样品制备至关重要

XRF是一种比较性和表面敏感技术。仪器假定其分析的小区域是整个样品的完美代表。任何与此理想状态的偏差,无论是化学的还是物理的,都会引入误差。

适当的制备旨在向光谱仪呈现一个均匀、平坦且能代表散装材料的样品。

处理过程中的污染

污染可能发生在多个阶段,但研磨过程是最常见的来源。

它通常来自两个地方:样品制备设备(例如,研磨机中的碳化钨)或样品间的交叉污染,即前一个样品的残留物混入当前样品中。

物理不一致性

对于粉末样品,物理特性会产生显著误差。

- 粒度效应:X射线穿透样品达到有限深度。如果颗粒太大,较小或较轻元素的X射线荧光可能会被较大、较重的颗粒不成比例地吸收,从而使结果失真。

- 表面光洁度:压制颗粒上的粗糙或不平整表面会不可预测地散射X射线,降低到达探测器的信号强度。

- 密度不一致:压制不当且密度变化的颗粒将导致其表面分析结果不一致。

粘合剂和薄膜问题

粘合剂用于将压制颗粒粘合在一起,薄膜用于容纳松散的粉末或液体。虽然必要,但它们可能是误差的来源。

使用错误的粘合剂或不正确的量会稀释样品或吸收目标元素的荧光,导致系统性低读数。薄膜本身也可能吸收轻元素的低能量X射线,使其难以检测。

除了样品制备:其他误差类别

虽然样品制备是最大的变量,但全面理解需要承认该技术或仪器固有的其他误差来源。

基体效应

“基体”是指样品中除了被测元素之外的所有物质。这些其他元素可能会干扰分析。

- 吸收:基体中的重元素可以吸收较轻目标元素发出的特征X射线,使轻元素的浓度看起来低于实际值。

- 增强:基体中的元素可以发出X射线,进而激发目标元素,使其荧光更强。这使得目标元素的浓度看起来高于实际值。

仪器误差

尽管在现代、维护良好的仪器中这些误差很小,但误差仍可能来自硬件本身。这些包括随时间发生的探测器漂移、X射线管老化(降低输出)以及微小的电源波动。定期性能测试和重新校准用于纠正这些问题。

校准误差

XRF依赖于校准模型将原始X射线计数转换为元素浓度。如果用于建立此校准的标准不准确或与未知样品不够相似,则整个分析将系统性地存在缺陷。这是偏差的关键来源。

理解权衡

选择样品制备方法涉及准确性、速度和成本之间的基本权衡。

- 最高准确性(熔融):通过将样品溶解在熔剂中并在高温下形成熔融珠,消除了所有粒度和矿物学效应。这是准确性的黄金标准,但速度慢、复杂且需要昂贵的设备。

- 平衡方法(压制颗粒):研磨样品并将其压制成颗粒是最常见的方法。它在准确性和通量之间取得了良好的平衡,但容易受到前面讨论的粒度和污染误差的影响。

- 高速(松散粉末):在样品杯中分析松散粉末速度非常快。然而,由于密度和表面效应的变化,它的精度和准确性最低。它最适合定性筛选或仅需要半定量数据时使用。

如何最大限度地减少分析中的误差

您最小化误差的策略完全取决于您的分析目标。承认最大的潜在误差来源——样品——并相应地分配您的精力。

- 如果您的主要重点是尽可能高的准确性:使用熔融珠法消除物理和基体效应,并使用认证参考物质进行校准。

- 如果您的主要重点是日常过程控制:制定高度一致的压制粉末方案,监控研磨机污染,并使用统计过程控制来跟踪仪器漂移。

- 如果您的主要重点是筛选未知材料:使用松散粉末或简单的压制颗粒方法,并结合强大的基本参数(FP)软件模型,但始终要了解其固有的局限性。

最终,获得可靠的XRF结果来自于在测量开始之前理解和控制变量。

总结表:

| 误差类别 | 主要原因 | 对结果的影响 |

|---|---|---|

| 样品制备 | 污染、粒度不一致、表面光洁度差 | 不准确和不可靠的最大来源 |

| 基体效应 | 其他元素对X射线的吸收或增强 | 使浓度读数失真(高或低) |

| 校准误差 | 不准确或不匹配的标准 | 所有分析中的系统性偏差 |

| 仪器误差 | 探测器漂移、管老化(在现代仪器中影响较小) | 需要定期性能测试和重新校准 |

使用KINTEK实现精确可靠的XRF分析。

不要让样品制备误差损害您的数据。KINTEK专注于高质量的实验室设备和耗材——包括研磨机、压片机、压片和熔融助熔剂——旨在最大限度地减少污染并确保一致、有代表性的样品。

立即联系我们的专家,讨论您的具体实验室需求,并了解我们的解决方案如何提高您的分析准确性。

通过我们的联系表格与我们联系以了解更多信息!

图解指南