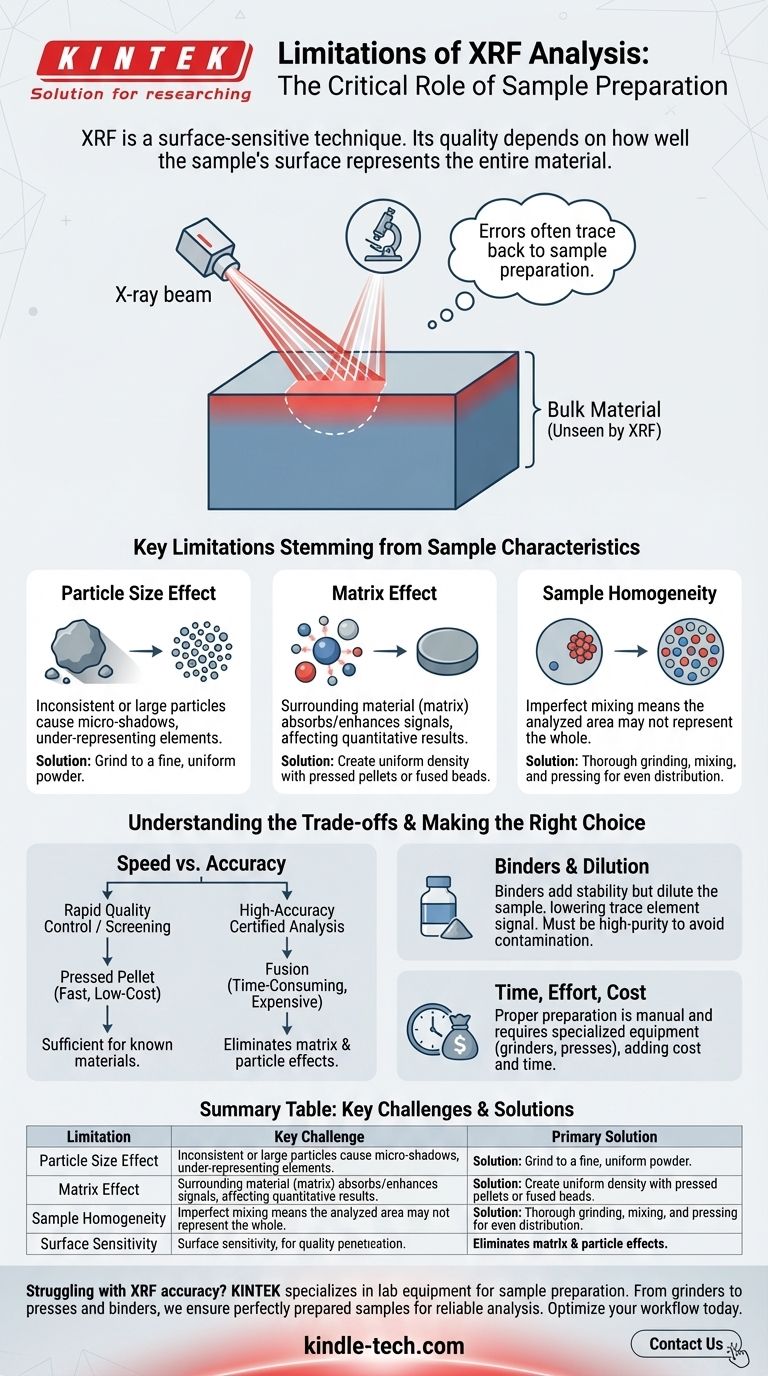

X射线荧光(XRF)分析的主要局限性不在于该技术的基本物理原理,而在于样品的物理制备。 尽管XRF是一种强大且无损的方法,但其数据质量根本上取决于样品如何呈现在仪器前。错误和不准确几乎总是可以追溯到样品均匀性、粒度以及表面质量问题。

核心要点是,XRF是一种表面敏感的分析技术。因此,它的局限性取决于样品表面代表整个材料的程度,这使得细致的样品制备成为获得准确结果最关键的因素。

样品制备的核心作用

XRF分析的工作原理是,用高能X射线轰击样品,导致样品内的原子发生荧光,即发射次级X射线。仪器检测这些次级X射线的能量和强度,以识别和量化存在的元素。

由于初级X射线只穿透材料的浅层深度,因此该技术本质上是聚焦于表面的。这一事实是其大多数实际局限性的根源。

为什么表面质量至关重要

如果表面不能完美代表整体材料,结果就会出现偏差。样品必须是均匀的、平坦的,并且相对于X射线穿透深度而言是无限厚的,数据才能准确。

制备的目标

所有样品制备步骤——粉碎、研磨、压片或熔融——都旨在克服这些物理局限性。目标是创建一个样品,使其能向X射线束呈现一个均匀且具有代表性的表面。

源于样品特征的主要局限性

XRF中的挑战几乎完全与克服样品内部的物理和化学干扰(称为“基体效应”)有关。

粒度效应

不一致或大的粒度是误差的主要来源。大颗粒会产生微阴影,在荧光X射线到达探测器之前,吸收或散射来自周围较小颗粒的荧光X射线。

这导致某些元素含量偏低,而另一些元素含量偏高。适当的研磨成细小、均匀的粉末是缓解这一局限性的唯一方法。

基体效应

目标元素周围的材料(基体)可以吸收或增强其荧光信号。例如,基体中的重元素可以吸收轻元素的信号,使其浓度看起来低于实际值。

这是定量分析的一个显著局限性。制作压片,或者为了更高的准确性,制作熔融玻璃片,有助于创建均匀的基体密度,使这些效应更具可预测性和可校正性。

样品均匀性

如果样品没有完美混合,X射线束分析的小区域可能不代表整体。某个元素高浓度区域会导致不准确的整体读数。

通过彻底的研磨、混合和压片来克服这一局限性,这能使所有组分均匀分布在样品片中。

理解权衡

样品制备的每一步都是努力、成本和所需最终结果质量之间的平衡。理解这些权衡是管理XRF局限性的关键。

方法选择:速度与准确性

压片法很常用,因为它快速、成本低,并且能为许多应用产生高质量的结果。它涉及将粉末样品压制成致密、平坦的圆盘。

然而,它可能无法完全消除复杂材料中的基体效应。为了获得最高准确性,熔融——将样品溶解在硼酸锂等玻璃助熔剂中——可以创建完全均匀的样品,但更耗时且成本更高。

粘合剂和稀释的作用

通常将粘合剂与样品粉末混合,以帮助形成坚固、稳定的压片,使其不易破碎。这带来了一个权衡。

粘合剂会稀释样品,这会降低信号强度,使痕量元素更难检测。粘合剂还必须不含任何您试图测量的元素,以避免污染。

时间、精力和成本

适当的样品制备是一个手动、通常耗时的过程。对研磨机和压片机等专用设备的需求增加了成本。这种实际局限性意味着,对于高通量需求,必须平衡所需的准确性与每个样品花费的时间。

为您的目标做出正确选择

有效使用XRF需要将您的样品制备方案与您的分析目标相匹配。

- 如果您的主要重点是高精度、经过认证的定量分析: 您必须使用严格的样品制备方法,如熔融,以完全消除粒度效应和矿物学效应。

- 如果您的主要重点是已知材料的快速质量控制或筛选: 简单的压片法通常就足够了,因为您可能正在寻找与已知标准的偏差,而不是绝对值。

- 如果您的主要重点是测量痕量元素(百万分之一): 您的主要关注点是污染,因此您必须使用清洁的研磨设备和高纯度粘合剂。

通过理解XRF的局限性与样品制备根本相关,您可以控制它们,并将其转化为一个异常可靠和强大的分析工具。

总结表:

| 局限性 | 主要挑战 | 主要解决方案 |

|---|---|---|

| 粒度效应 | 大颗粒导致信号散射 | 研磨成细小、均匀粉末 |

| 基体效应 | 周围材料吸收/增强信号 | 使用压片或熔融玻璃片 |

| 样品均匀性 | 表面可能不代表整体材料 | 彻底研磨、混合和压片 |

| 表面敏感性 | 分析局限于浅层穿透深度 | 创建平坦、有代表性的表面 |

正在为XRF分析的准确性而苦恼吗? 获得可靠结果的关键在于适当的样品制备。在KINTEK,我们专注于实验室设备和耗材,旨在克服XRF的局限性。我们提供一系列样品制备工具——包括研磨机、压片机和高纯度粘合剂——确保您的样品得到完美制备,以进行准确、可重复的分析。无论您需要快速质量控制解决方案还是高精度定量分析,KINTEK都拥有专业知识和设备来支持您的实验室需求。立即联系我们,讨论我们如何帮助优化您的XRF工作流程并提供您所需的精确结果。

图解指南

相关产品

- 实验室筛分机和筛分设备

- HFCVD设备用于拉丝模具纳米金刚石涂层

- 实验室灭菌器 实验室高压蒸汽灭菌器 液体显示自动型立式压力蒸汽灭菌器

- 实验室灭菌器 实验室高压灭菌器 脉冲真空升降灭菌器

- 定制PTFE特氟龙镊子制造商