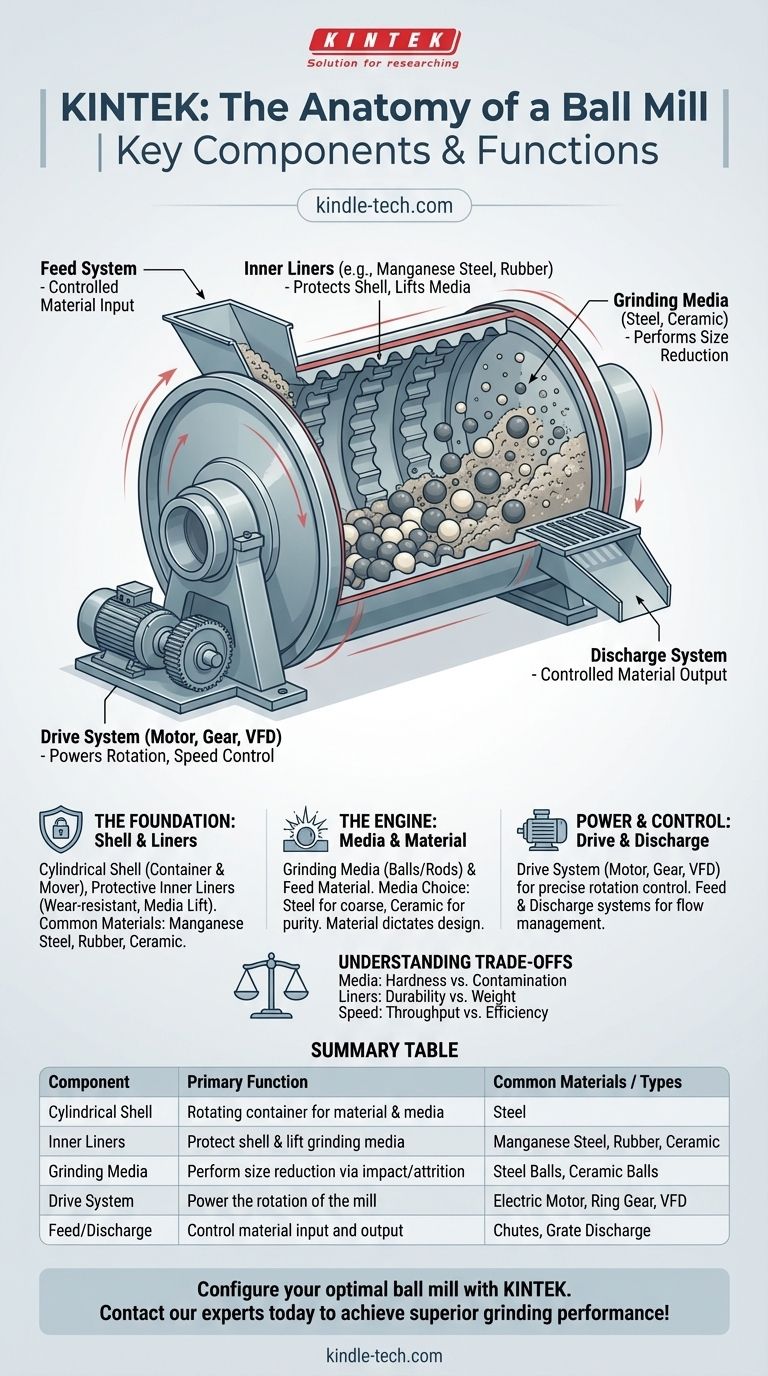

从本质上讲,球磨机的主要组成部分是旋转的圆柱形筒体、保护它的内衬、执行尺寸减小的研磨介质以及为整个操作提供动力的驱动系统。这些部件与进料和出料机构协同工作,形成一个强大的物料粉碎系统。

球磨机不仅仅是一堆零件的集合;它是一个工程系统,其中每个组件都经过精确选择,以控制冲击和磨损力。了解筒体、衬板、介质和驱动系统如何相互作用是实现特定粒度和操作效率的关键。

基础:筒体和衬板

球磨机的结构是最直观的特征,但其设计对耐用性和研磨性能至关重要。它既是研磨介质的容器,也是其主要的运动部件。

圆柱形筒体

筒体是一个中空的圆柱体,通常由钢制成,绕其水平轴旋转。它充当被研磨物料(“装载量”)和研磨介质的容器。其结构完整性对磨机的安全性和使用寿命至关重要。

保护性内衬板

筒体的内表面装有衬板。这些是采用高耐磨材料制成的易损板。

衬板有两个基本功能。首先,它们可以保护筒体免受翻滚的介质和装载量引起的剧烈磨损和冲击。其次,它们的形状(例如,波浪形、阶梯形)有助于在筒体旋转时提升介质,这对产生级联研磨作用至关重要。常用材料包括用于高冲击耐用性的锰钢或用于特定应用的橡胶。

研磨的引擎:介质和物料

实际的粒度减小工作是通过研磨介质与被加工物料之间的相互作用来实现的。

研磨介质

这是磨机的“引擎”。它由在筒体内自由移动的球体(有时是棒或圆柱体)组成。当筒体旋转时,介质被提升,然后翻滚或级联而下,通过冲击和磨损来破碎和研磨物料。

介质的选择取决于应用。钢球密度大,对粗糙、坚硬的物料非常有效。当产品纯度至关重要时,使用陶瓷球,因为它们可以防止金属污染。

进料物料

虽然它不是磨机本身的组成部分,但进料物料决定了其他所有设计选择。物料的硬度、初始粒度和磨蚀性将决定最佳的衬板类型、介质和旋转速度。

动力与控制:驱动和卸料系统

如果没有提供动力使其旋转并管理物料流动的系统,球磨机就是一个惰性的圆柱体。

驱动系统

驱动系统提供旋转力。它通常由一个强大的电动机连接到一个齿轮系统(通常是筒体本身上的一个大齿圈)来转动圆柱体。

现代驱动系统通常包括一个变频驱动器 (VFD)。这可以精确控制磨机的旋转速度,这是优化研磨效率的一个关键参数。

进料和卸料系统

物料必须能够以受控的方式进入和离开磨机。进料系统是磨机一端中心的一个开口或溜槽,用于引入原材料。

卸料系统允许研磨后的物料排出。在许多设计中,这是另一端的筛网,允许小于特定尺寸的颗粒通过,同时保留较大的研磨介质。

理解权衡

选择正确的组件需要在性能、成本和操作目标之间取得平衡。不存在单一的“最佳”配置。

介质选择:硬度与污染

坚硬、密集的钢介质提供最强大的研磨作用,但可能会碎裂并将铁污染引入最终产品。较软、密度较低的陶瓷介质可以避免这种情况,但可能对非常坚硬的材料效果不佳,而且成本可能更高。

衬板选择:耐用性与重量

锰钢衬板对冲击和磨损都具有极佳的耐用性,但它们很重,这增加了旋转磨机所需的能量。橡胶衬板更轻,可以减少噪音,但对于尖锐、磨蚀性的材料可能会磨损得更快。

速度控制:产量与效率

以更高的速度运行磨机可以提高产量,但仅限于一定程度。如果速度过高(接近“临界速度”),介质将因离心力而被固定在筒体上,不会发生研磨。找到最佳速度是在生产率和能耗之间进行权衡的关键。

根据您的目标做出正确的选择

理想的组件设置完全取决于您需要实现的目标。

- 如果您的主要重点是最大化粗物料的产量: 选择大直径、高密度的钢介质和专为最大提升力而设计的耐用锰钢衬板。

- 如果您的主要重点是生产零污染的细粉: 使用高铝陶瓷介质,并考虑使用橡胶或陶瓷衬板以确保产品纯度。

- 如果您的主要重点是能源效率和过程控制: 投资一个带有变频驱动器 (VFD) 的系统,以便针对不同材料和所需结果精确调整旋转速度。

通过了解每个组件如何对整体做出贡献,您可以配置球磨机,使其不仅仅是运行,而是精确地按照您的工艺要求执行。

摘要表:

| 组件 | 主要功能 | 常见材料/类型 |

|---|---|---|

| 圆柱形筒体 | 物料和介质的旋转容器 | 钢 |

| 内衬板 | 保护筒体并提升研磨介质 | 锰钢、橡胶、陶瓷 |

| 研磨介质 | 通过冲击/磨损实现尺寸减小 | 钢球、陶瓷球 |

| 驱动系统 | 为磨机旋转提供动力 | 电动机、齿圈、VFD |

| 进料/卸料 | 控制物料的输入和输出 | 溜槽、筛网卸料 |

准备好配置完美匹配您的物料和产出目标的球磨机了吗?

KINTEK 专注于实验室设备和耗材,为您的特定研磨需求提供专家指导和稳健的球磨机解决方案。无论您需要高产量、细粉纯度还是节能运行,我们的团队都可以帮助您选择最佳组件。

立即联系我们的专家 讨论您的应用并实现卓越的研磨性能!

图解指南