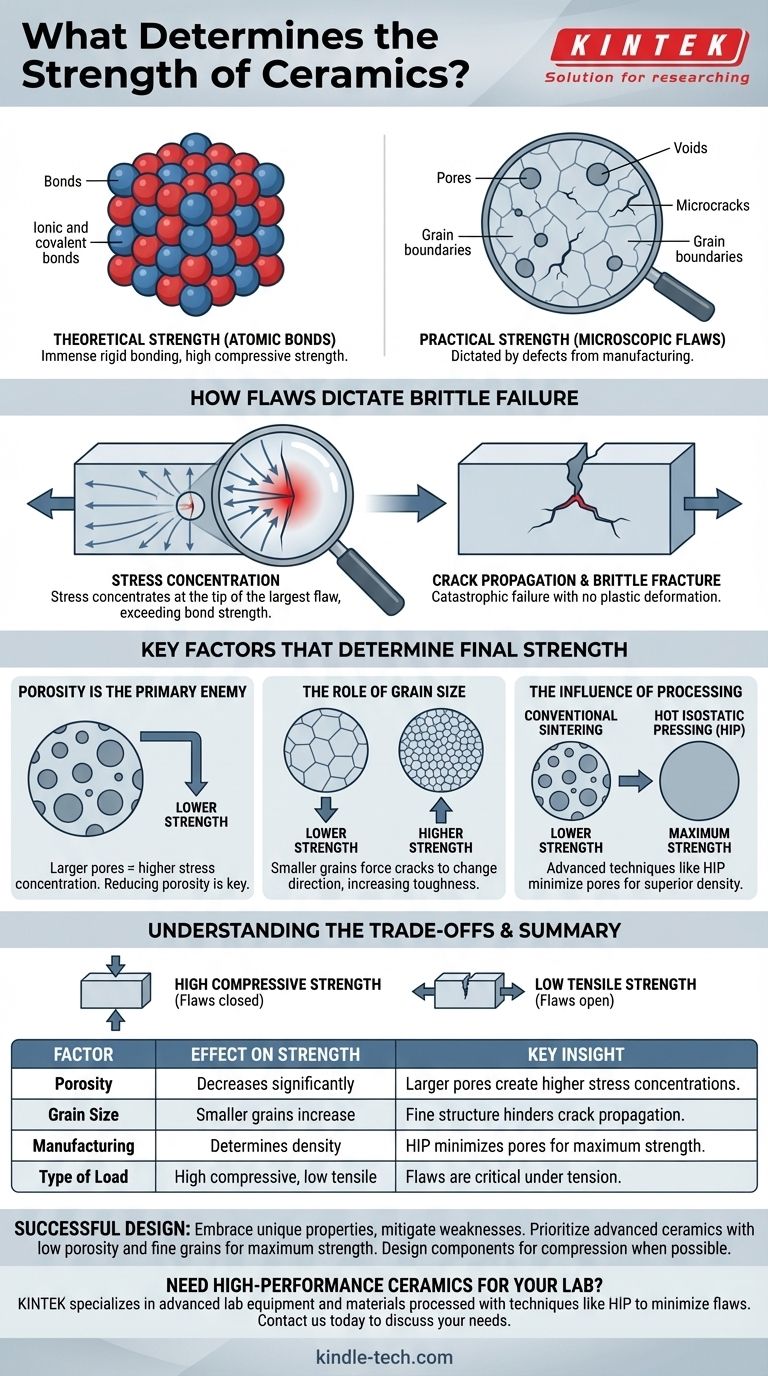

最终,陶瓷的强度并非由其强大的原子键决定,而是由其微观缺陷的存在和尺寸决定。 尽管陶瓷由于其刚性的离子键和共价键而具有巨大的理论强度,但其实际强度却受到制造过程中引入的预先存在的缺陷(如孔隙、微裂纹和晶界)的影响。

需要理解的核心原则是:陶瓷的强度是其缺陷的直接函数。应力集中在最大缺陷的尖端,一旦该应力超过材料的固有强度,裂纹就会灾难性地扩展,导致脆性断裂。

悖论:巨大的强度被缺陷所削弱

陶瓷呈现出一个经典的工程悖论。它们的内部结构异常坚固,但却可能在其他材料(如金属)能够轻松承受的条件下失效。这种行为根植于其原子键合和微观结构之间的冲突。

原子键的力量

陶瓷的特点是极其坚固和刚性的离子键和共价键。这些键将原子紧密地固定在原位,这就是为什么陶瓷非常坚硬,耐高温,并具有非常高的抗压强度(抵抗挤压的能力)。

缺陷的必然性

然而,现实世界中没有完美的陶瓷。制造过程——混合粉末、压制成形和高温烧结——不可避免地会产生微观缺陷。这些缺陷包括孔隙(微小空隙)、微裂纹和不一致的晶界。

缺陷如何决定脆性断裂

这些微小、看似微不足道的缺陷是陶瓷在被拉伸或弯曲时强度的真正决定因素。它们充当整体失效的起始点。

应力集中:断裂点

当陶瓷部件承受拉力时,应力分布不均匀。相反,应力会强烈集中在材料内部最大、最严重的缺陷的尖锐边缘。

这种效应会使该单点处的施加力倍增。适度的外部载荷可以在裂纹尖端产生巨大的局部应力,轻易超过材料的固有键合强度。

裂纹扩展:不归路

在金属中,这种高应力会通过塑性变形得到缓解——材料会弯曲和拉伸。陶瓷无法做到这一点,因为其刚性键阻止原子相互滑动。

相反,集中的应力为裂纹尖端的原子键断裂提供了能量,导致裂纹增长。这个过程会自我加速,迅速穿过材料,直到材料完全断裂,这种现象被称为脆性断裂。

决定最终强度的关键因素

了解失效机制使我们能够识别控制陶瓷部件最终可用强度的关键因素。

孔隙率是主要敌人

最重要的因素是孔隙率。孔隙的尺寸和数量都直接影响强度。较大的孔隙会产生较大的应力集中点,使其成为最可能的失效点。降低孔隙率是提高陶瓷强度最有效的方法。

晶粒尺寸的作用

陶瓷的强度也会受到其晶粒尺寸——材料内部单个晶体区域的大小——的影响。通常,更小、更均匀的晶粒尺寸会增加强度和韧性。穿过材料的裂纹在每个晶界处被迫改变方向,这会消耗能量并使断裂更加困难。

加工的影响

制造方法控制着孔隙率和晶粒尺寸。热压或热等静压 (HIP) 等先进技术在烧结过程中施加压力以挤出孔隙,从而获得比传统烧结更致密、更坚固的最终产品。

理解权衡

陶瓷的固有特性带来了一系列工程师必须考虑的不可协商的权衡。

高抗压强度 vs. 低抗拉强度

陶瓷的决定性特征是其在压缩下具有巨大的强度,但在拉伸下相对较弱。在拉伸下引发断裂的缺陷在压缩下会被简单地压闭,从而使强大的原子键承受载荷。

“韧性”的缺失

韧性是材料在断裂前吸收能量和变形的能力。由于陶瓷缺乏塑性变形机制,它们具有非常低的断裂韧性。这意味着失效几乎总是突然的、灾难性的,并且几乎没有预兆。

为您的目标做出正确选择

您的应用特定要求将决定哪些陶瓷特性最重要。

- 如果您的主要关注点是最大机械强度: 优先选择具有低孔隙率(<0.1%)和精细、受控晶粒结构的高级工程陶瓷。

- 如果您的主要关注点是热稳定性或耐化学性: 您通常可以使用更传统的陶瓷,但必须设计组件以确保它们在压缩下受载,而不是在拉伸下受载。

- 如果您的主要关注点是成本效益: 接受传统陶瓷将具有更高的孔隙率和更低的强度,并设计更厚或更坚固的几何形状以弥补材料的局限性。

最终,成功的陶瓷设计来自于拥抱其独特性能并减轻其固有弱点。

总结表:

| 因素 | 对强度的影响 | 关键洞察 |

|---|---|---|

| 孔隙率 | 显著降低强度 | 较大的孔隙会产生更高的应力集中,使失效更有可能发生。 |

| 晶粒尺寸 | 较小的晶粒增加强度 | 精细、均匀的晶粒结构迫使裂纹改变方向,阻碍其扩展。 |

| 制造工艺 | 决定最终密度和缺陷尺寸 | 热等静压 (HIP) 可最大程度地减少孔隙,以获得最大强度。 |

| 载荷类型 | 高抗压强度,低抗拉强度 | 缺陷在拉伸下是关键,但在压缩下会被闭合。 |

您的实验室需要高性能陶瓷吗? 您的陶瓷部件的强度和可靠性与其制造质量直接相关。在 KINTEK,我们专注于先进的实验室设备和耗材,包括采用热等静压等技术加工的材料,以最大程度地减少缺陷并最大化性能。让我们的专家帮助您为您的特定应用选择合适的陶瓷解决方案——无论您需要最大机械强度、热稳定性还是耐化学性。

立即联系我们,讨论我们如何通过精密工程陶瓷来支持您的实验室需求。

图解指南

相关产品

- 定制氧化铝氧化锆特种异形陶瓷板用于工程先进精细陶瓷加工

- 精密加工氧化锆陶瓷球,用于工程先进精细陶瓷

- 用于工业应用的工程先进氧化铝陶瓷绝缘棒 Al2O3

- 氧化锆陶瓷垫片绝缘工程先进陶瓷

- 工程高级陶瓷镊子带尖头弯头氧化锆陶瓷尖端