球磨机的性能受几个关键操作因素精确相互作用的控制。 要控制最终粒度和研磨效率,您必须调整四个主要变量:磨机的转速、研磨介质(钢球)的特性、被研磨物料的性质,以及磨机内部介质和物料的体积。

优化球磨机不是要最大化单一设置,而是要实现特定类型的研磨作用。关键在于平衡速度、介质和负荷,为您特定的物料和期望的结果创造理想的冲击和磨蚀环境。

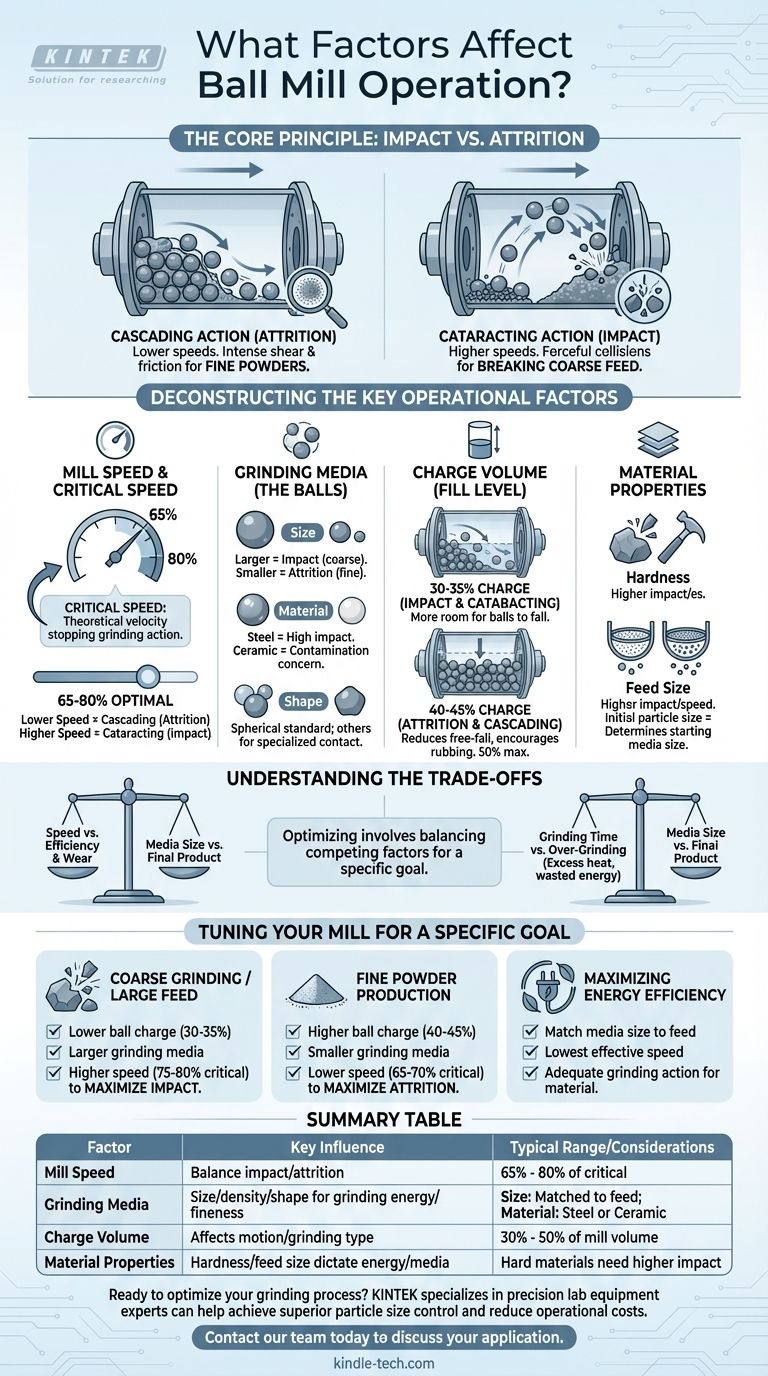

核心原理:冲击与磨蚀

球磨机使用两种基本作用来减小颗粒尺寸。您的操作选择都旨在促进其中一种或两者的结合。

级联作用(磨蚀)

在较低速度下,研磨球以恒定的滑动运动沿着其他球的表面翻滚。这会产生巨大的剪切力和摩擦力。

这种“级联”作用非常适合磨蚀,通过摩擦将颗粒研磨得非常细。这是生产细粉的首选方法。

抛落作用(冲击)

在较高速度下,钢球被提升到磨机内壁的更高位置,然后脱离并落到下方的物料上。这会产生一系列有力的碰撞。

这种“抛落”作用强调冲击,非常适合快速有效地破碎较粗的进料物料。

解构关键操作因素

每个操作变量都直接影响磨机内部级联作用和抛落作用之间的平衡。

磨机速度与临界速度

最重要的单一因素是磨机的转速,最好将其理解为临界速度的百分比。

临界速度是理论上的速度,在此速度下,离心力会使研磨介质附着在磨机的内壁上,从而停止所有研磨作用。

最佳操作速度通常在临界速度的 65% 到 80% 之间。在此范围的较低端速度有利于级联(磨蚀),而较高端速度则有利于抛落(冲击)。

研磨介质(钢球)

钢球是研磨过程的引擎。它们的尺寸、材料和数量至关重要。

- 尺寸: 较大的钢球产生更大的冲击力,非常适合破碎大的进料颗粒。较小的钢球总表面积大得多,使其通过磨蚀进行精细研磨更有效率。

- 材料: 介质的密度会影响冲击能量。钢制球常用于高冲击研磨。当产品污染是一个问题时,会使用陶瓷球。

- 形状: 虽然通常是球形的,但其他形状可用于专业应用,以改变接触点的性质。

装载量(填充水平)

填充水平或装载量指的是研磨介质占据的磨机内部体积的百分比。这通常在 30% 到 50% 之间。

较低的钢球装载量(约 30-35%)为钢球的下落提供了更多空间,有利于冲击和抛落作用。

较高的钢球装载量(约 40-45%)会减小自由落体距离,从而促进级联和磨蚀以实现更精细的研磨。超过 50% 的过度填充会抑制钢球运动并大大降低效率。

物料特性

进料物料本身的特性将决定您的其他选择。硬质材料可能需要更大介质产生更高的冲击能量或更高的速度。进料的初始粒度决定了研磨介质的适当起始尺寸。

理解权衡

优化球磨机总是在相互竞争的因素之间取得平衡。没有单一的“最佳”设置,只有针对特定目标的最佳设置。

速度与效率和磨损

较高的速度会提高产量,但会带来代价。功耗随速度显著增加,研磨介质和磨机内衬的磨损率也随之增加。

介质尺寸与最终产品

使用大介质将物料研磨成非常细的粉末效率很低。大钢球缺乏有效磨蚀所需的表面积。相反,使用小介质来破碎大的进料颗粒会非常慢,因为钢球缺乏引起断裂的冲击能量。

研磨时间与过度研磨

简单地延长磨机运行时间并不总是更好。一旦达到目标粒度,进一步研磨会产生多余的热量,浪费大量的能量,有时甚至可能对最终产品的特性产生不利影响。

根据特定目标调整您的磨机

使用这些原理根据您期望的输出来配置您的操作。

- 如果您的主要重点是粗磨或破碎大的进料: 使用较低的钢球装载量(30-35%)、较大的研磨介质,并在最佳速度范围的较高端运行(临界速度的 75-80%)以最大化冲击。

- 如果您的主要重点是生产非常细的粉末: 使用较高的钢球装载量(40-45%)和较小的研磨介质,并在较低速度下运行(临界速度的 65-70%)以最大化磨蚀。

- 如果您的主要重点是最大化能源效率: 将介质尺寸与进料尺寸紧密匹配,并在提供足够研磨作用的最低有效速度下运行。

掌握这些变量将球磨过程从一个蛮力过程转变为一项精确的工程任务。

总结表:

| 因素 | 关键影响 | 典型范围/考虑因素 |

|---|---|---|

| 磨机速度 | 冲击(抛落)与磨蚀(级联)之间的平衡 | 临界速度的 65% - 80% |

| 研磨介质 | 尺寸、密度和形状决定研磨能量和细度 | 尺寸:与进料匹配;材料:钢或陶瓷 |

| 装载量 | 影响钢球的运动和研磨作用的类型 | 磨机体积的 30% - 50% |

| 物料特性 | 硬度和进料尺寸决定所需的能量和介质选择 | 硬质材料需要更高的冲击能量 |

准备好优化您的研磨过程了吗?

KINTEK 专注于实验室的精密实验室设备和耗材。无论您需要选择正确的研磨介质还是配置磨机以实现最高效率,我们的专家都可以帮助您实现卓越的粒度控制并降低运营成本。

立即联系我们的团队,讨论您的具体应用,看看 KINTEK 解决方案如何提升您的成果。

图解指南