简而言之,模具组装是模具制造过程中关键的最终步骤。在此阶段,所有单独加工或采购的组件——从型芯和型腔半模到最小的销钉和螺钉——都被精心组装在一起,以创建完整、功能化的注塑模具。这是理论和单个零件汇聚成一个工作工具的时刻。

模具组装远不止简单的机械构造。它是最终的质量控制检查点,验证了之前所有的设计和加工决策,确保工具在投入生产环境之前能够正常运行。

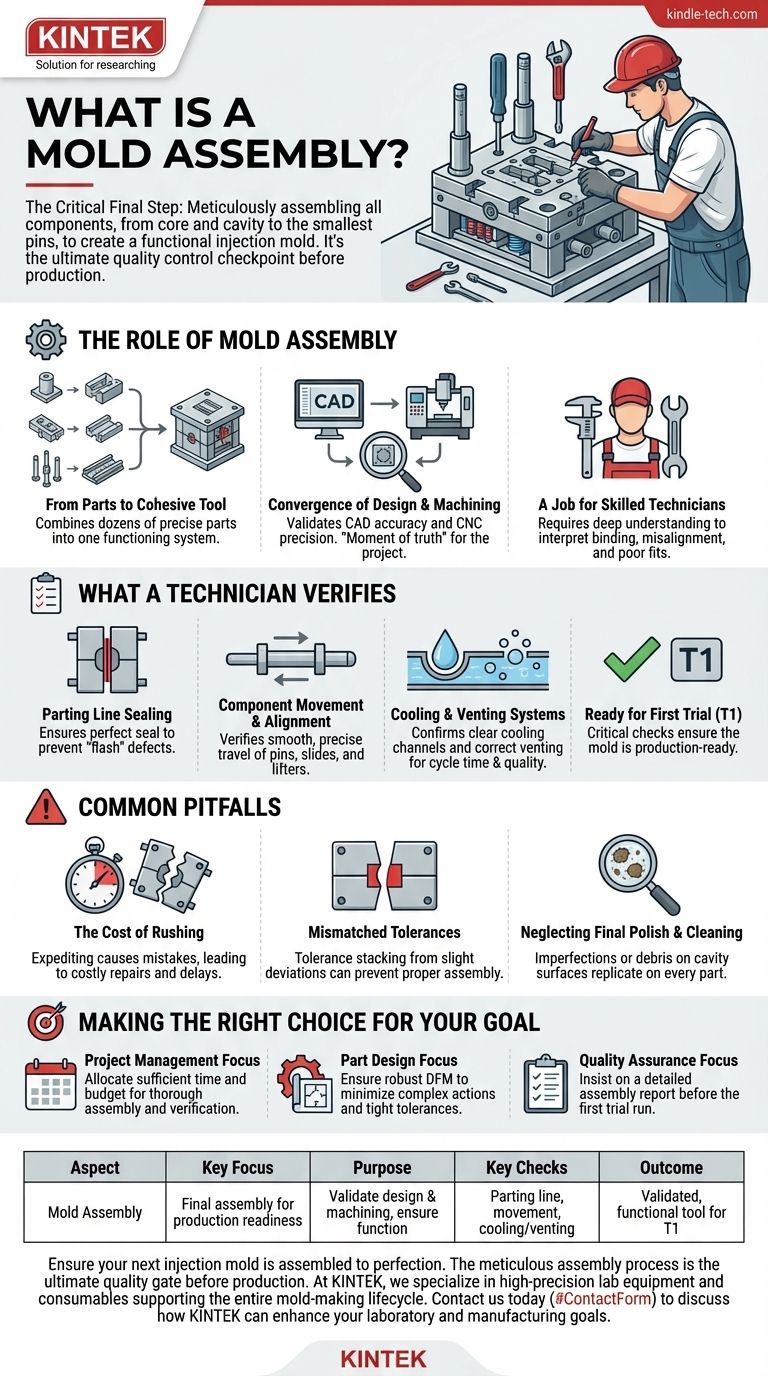

模具组装在制造中的作用

模具组装是单个组件的精密加工与成品塑料件的大规模生产之间的桥梁。它将数字设计转化为一个物理的、功能性的资产。

从单个零件到内聚的工具

注塑模具不是一块单独的钢块。它是一个由数十个,有时甚至数百个高精度零件组成的复杂机器:型芯和型腔、顶针、冷却通道、滑块、举升器和模架。组装过程是这些独立元件首次汇集在一起,作为一个单一、内聚的系统工作。

设计与加工的融合

这个阶段是整个模具制造项目的“真相时刻”。它物理地验证了CAD设计的准确性和CNC加工的精度。如果在公差、尺寸或设计方面存在任何错误,它们将在组装过程中显现出来。

熟练技术人员的工作

组装模具不是一项常规任务。它需要技术人员对模具结构和注塑成型过程本身有全面的了解。他们必须能够识别细微的卡滞、错位或配合不良的迹象,这些都可能导致在生产过程中发生灾难性故障。

技术人员在组装过程中验证什么

细致的组装过程远不止拧紧螺栓。技术人员会执行一系列关键检查,以确保模具已准备好进行首次试模(T1)。

分型面密封

技术人员确保模具的两个半部分(型芯和型腔)沿分型线完美接合。任何微小的间隙都可能导致熔融塑料溢出,从而在成品零件上产生称为飞边的缺陷。

组件运动和对齐

所有运动部件,如顶针、滑块和举升器,必须在其预定范围内平稳精确地移动。任何卡滞或错位都可能导致模具在注塑机巨大压力下受到严重损坏。

冷却和排气系统

技术人员验证所有冷却通道畅通并正确连接,以实现高效的温度控制,这对于循环时间和零件质量至关重要。他们还确认微小的排气孔已正确加工,以允许填充塑料时困在型腔中的空气逸出。

了解常见陷阱

将模具投入生产的压力可能导致组装过程中出现错误。了解这些风险是防止代价高昂的延误和工具损坏的关键。

赶工的代价

加快组装过程是一种错误的节约。一次遗漏的检查或一个错位的组件可能导致模具在首次试模时损坏自身。修复一个复杂、数吨重的钢制工具,其成本和时间是第一次正确组装的指数级倍数。

公差不匹配

即使采用先进的CNC加工,也可能发生轻微偏差。组装过程是防止公差累积的最后一道防线,即单个零件中小的、可接受的偏差累积导致最终组装不正确。

忽视最终抛光和清洁

模具型腔的最终表面光洁度决定了它生产的每个零件的光洁度。在组装过程中,技术人员必须确保型腔表面完美抛光,并且绝对没有油污、灰尘或碎屑。任何不完美之处都将在每个产品上复制。

为您的目标做出正确选择

一次执行良好的组装不是开销;它是对您整个生产运行质量和可靠性的投资。

- 如果您的主要关注点是项目管理:为彻底的组装和验证过程分配足够的时间和预算;这不是一个可以加快的步骤。

- 如果您的主要关注点是零件设计:确保您的可制造性设计(DFM)分析足够强大,以最大程度地减少复杂动作或严格公差,从而简化组装。

- 如果您的主要关注点是质量保证:要求您的模具制造商提供详细的组装报告,包括在首次试模前对对齐、运动和密封的检查。

最终,精确和专业的模具组装是高质量、大批量制造的基础。

总结表:

| 方面 | 关键焦点 |

|---|---|

| 目的 | 所有模具组件的最终组装,以备生产。 |

| 关键检查 | 分型面密封、组件运动、冷却/排气系统。 |

| 结果 | 一个经过验证的、功能化的工具,可用于首次试模(T1)。 |

确保您的下一个注塑模具完美组装。细致的组装过程是生产前的最终质量关卡。在KINTEK,我们专注于提供高精度实验室设备和耗材,支持整个模具制造和生产生命周期。从设计验证到最终质量检查,我们的工具帮助您实现完美无瑕的结果。立即联系我们 (#ContactForm),讨论KINTEK的解决方案如何增强您实验室的能力并支持您的制造目标。

图解指南