对于生产高质量的压缩成型零件,模具的选择至关重要,其中半正压式模具通常在精度、密度和表面光洁度之间提供最佳平衡。虽然更简单的溢料式模具因其成本较低而最为常见,但要获得尺寸精度和材料完整性方面的顶级质量,通常需要更复杂的设计。

选择压缩模具并非要找到单一的“最佳”类型,而是要理解零件精度、材料密度和制造成本之间的工程权衡。理想的模具应直接与最终部件的特定质量要求相符。

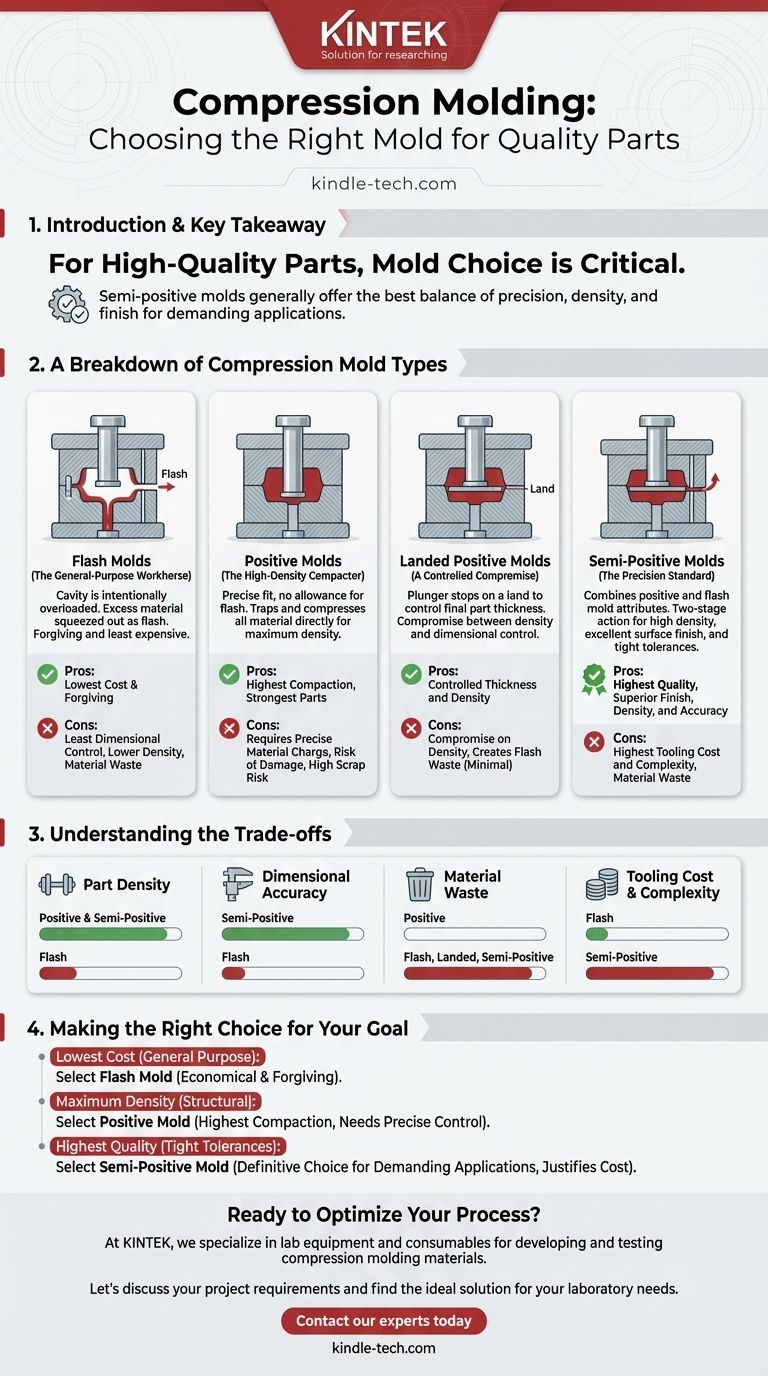

压缩模具类型分解

为了理解为什么选择一种模具而不是另一种,有必要检查每种类型的基本设计。每种设计都以不同的方式控制材料的流动和压力,直接影响最终零件的特性。

溢料式模具(通用型主力)

溢料式模具的设计特点是型腔内故意装入过量的材料。当模具闭合时,多余的材料被挤压到零件周围的小通道中,形成一层薄薄的“溢料”。

这是最常见且制造成本最低的压缩模具类型。它对装入型腔的材料量轻微变化具有容错性。

全正压式模具(高密度压实器)

在全正压式模具中,上下模具精确配合,就像活塞在气缸中一样,不允许有溢料。所有放入型腔的材料都被直接困住并压缩。

这种设计实现了最大的材料密度,因为所有力都直接施加到料块上。然而,它需要极其精确的材料量,以避免零件不完整或对模具造成巨大且可能损坏的压力。

带肩全正压式模具(受控折衷方案)

这种设计是全正压式模具的一种变体。压头在压力下移动,但最终会在与型腔板上的“肩部”或台阶接触时停止。

与标准全正压式模具相比,这能更精确地控制零件的最终厚度,在密度和尺寸控制之间提供了折衷。

半正压式模具(精密标准)

半正压式模具结合了溢料式模具和全正压式模具的最佳特性。最初,模具像全正压式模具一样工作,在高压下直接压缩材料。

当模具完全闭合时,允许少量材料作为溢料逸出。这种两阶段作用确保了高零件密度,同时还允许困住的空气和多余的材料排出,从而获得出色的表面光洁度和严格的尺寸公差。

理解权衡

选择模具类型是一项工程决策,需要在相互竞争的优先事项之间进行平衡。对于一个应用而言的“质量”可能对另一个应用来说是不必要的。

零件密度和内部完整性

半正压式模具和全正压式模具生产的零件密度最高。通过困住并完全压实材料,它们最大限度地减少了空隙并提高了部件的机械强度。溢料式模具生产的零件密度最低,因为部分压力在材料逸出时损失了。

尺寸精度

半正压式模具提供最高程度的尺寸控制,特别是对零件厚度的控制。该设计允许高压实和最终精确的闭合位置。溢料式模具对零件厚度的控制最差,因为它可能因材料装料量而异。

材料浪费

溢料式、带肩全正压式和半正压式模具都会产生溢料,这是必须在二次操作中修剪的材料浪费。完美执行的全正压式模具不会产生溢料,但由于材料测量不准确而导致报废零件的风险更高。

模具成本和复杂性

模具的成本和复杂性与其精度直接相关。层次结构清晰:

- 溢料式模具:最简单、最便宜。

- 全正压式模具:需要更严格的公差,成本适中。

- 半正压式模具:设计和制造最复杂、最昂贵。

为您的目标做出正确选择

您的最终决定应基于您组件的特定工程和预算要求。

- 如果您的主要关注点是通用零件的最低成本:溢料式模具是最经济且容错性最高的选择。

- 如果您的主要关注点是结构部件的最大材料密度:全正压式模具提供最高的压实度,前提是您拥有精确的工艺控制。

- 如果您的主要关注点是具有严格公差和卓越表面光洁度的最高质量:半正压式模具是要求苛刻的应用的明确选择,其较高的模具成本是值得的。

通过理解这些基本的权衡,您可以选择能够提供您的应用所需精确质量的模具。

总结表:

| 模具类型 | 最适合 | 主要优点 | 主要缺点 |

|---|---|---|---|

| 溢料式模具 | 成本最低,通用零件 | 最经济且容错性高 | 尺寸控制最差,密度较低 |

| 全正压式模具 | 最大材料密度 | 压实度最高,零件最坚固 | 需要精确的材料装料,有损坏风险 |

| 带肩全正压式模具 | 受控厚度和密度 | 密度和尺寸控制的折衷 | 产生溢料浪费 |

| 半正压式模具 | 最高质量,严格公差 | 卓越的表面光洁度、密度和精度 | 模具成本和复杂性最高 |

准备好为您的优质压缩成型零件选择完美的模具了吗?

在 KINTEK,我们专注于提供开发和测试压缩成型材料所需的实验室设备和耗材。我们的专业知识可帮助您优化工艺以获得卓越成果。无论您是使用塑料、复合材料还是橡胶,正确的工具对于成功都至关重要。

让我们讨论您的项目要求,并为您的实验室需求找到理想的解决方案。

立即联系我们的专家 开始吧!

图解指南