从本质上讲,双辊塑炼机是一种将生胶和各种独立成分转变为单一、均匀化合物的机器。它使用两个大型、反向旋转的钢制辊筒来施加强烈的压力和剪切力,有效地揉捏和混合材料,形成易于加工的薄片。

双辊塑炼机的主要功能不仅仅是混合;它是通过机械作用从根本上改变材料的性能,使生胶能够接受添加剂,并形成完全均匀的、未硫化的橡胶化合物,为制造的下一阶段做好准备。

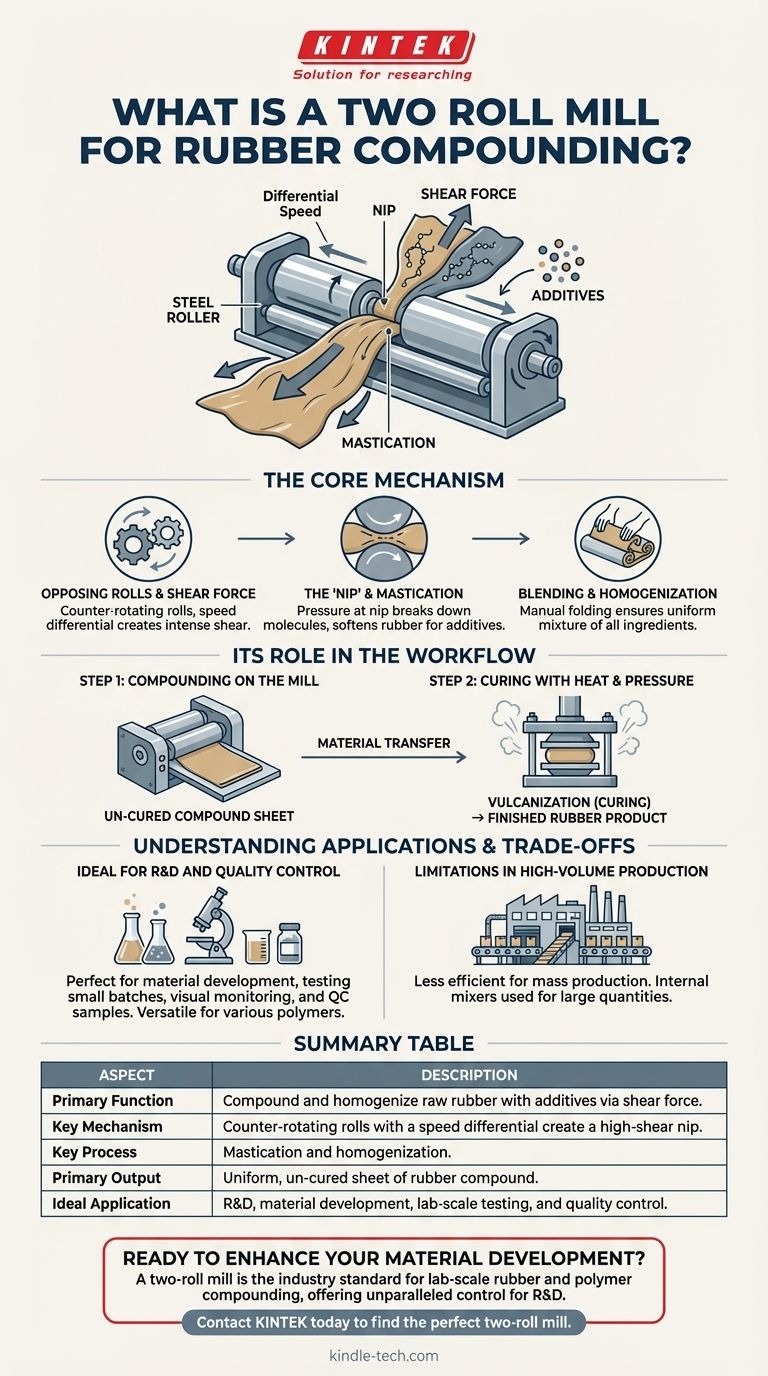

核心机制:它如何形成化合物

双辊塑炼机看起来可能很简单,但其有效性在于精确施加机械力。该过程依赖于几个关键原理。

相对的辊筒和剪切力

该机器由两个紧密并排的水平钢辊组成。这些辊筒相互朝对方方向旋转,但速度略有不同。

这种速度差至关重要。它产生了强烈的剪切力,在材料通过辊筒时拉伸和拉伸材料,确保成分被涂抹和分散,而不仅仅是被搅拌。

“辊缝”和材料的塑炼

两个辊筒之间的狭窄间隙被称为辊缝 (nip)。当橡胶被送入辊缝时,它会受到巨大的压力。

这种压力和剪切作用会分解生胶的长分子链,这个过程称为塑炼 (mastication)。这会软化橡胶,降低其弹性,使其更“粘”,从而能够有效地混合炭黑、硫磺和其他硫化剂等粉末状成分。

混合和均化

操作员不断地在塑炼机上处理材料。橡胶会在其中一个辊筒周围形成薄片,操作员会用刀将该薄片切开并折叠回辊缝中。

这种手动折叠过程对于实现均匀混合至关重要。它确保批次的所有部分都反复通过高剪切辊缝区域,将每种添加剂均匀地分散到整个橡胶中。

它在制造工作流程中的作用

双辊塑炼机是一件关键设备,但它只是制造成品橡胶制品更大过程中的一个步骤。了解其在工作流程中的位置是关键。

第 1 步:在塑炼机上进行混炼

这是我们讨论过的主要功能。塑炼机将生胶和添加剂混合,制成特定的橡胶配方或配方。产出的是一层柔软、有弹性的未硫化橡胶化合物薄片。

第 2 步:通过热量和压力进行硫化

混炼好的橡胶薄片还不是成品。它缺乏我们与橡胶相关的稳定、耐用的特性。

然后必须将材料转移到像液压热压机这样的机器上。该机器会随着时间的推移施加受控的热量和压力,引发称为硫化 (vulcanization)(或固化)的化学反应。这个过程会使聚合物链交联,将柔软的化合物转变为坚固、有弹性的成品橡胶部件。

了解应用和权衡

尽管双辊塑炼机功能强大,但它并不是橡胶混合的唯一解决方案。它的价值在于其特定的优势和应用。

最适合研发和质量控制

双辊塑炼机开放、手动式的特性使其非常适合材料开发和测试。工程师可以创建小批量、精确的新配方,直观地监控混合过程,并轻松取样以进行质量控制检查。

它的多功能性还扩展到混合其他聚合物,例如用于 PVC 颜色取样和塑料配方测试,使其成为实验室环境中不可或缺的工具。

大批量生产的局限性

双辊塑炼机的手动操作和分批性质使其在大规模生产中效率较低。

对于大批量制造,大型工厂通常使用内部混合机(如 Banbury 混合机)。这些是封闭的、自动化的系统,可以更快地处理更大批量的橡胶化合物,尽管视觉反馈不如直接。

根据您的目标做出正确的选择

是否使用双辊塑炼机的决定完全取决于您的目标。

- 如果您的主要重点是材料开发或实验室规模的测试: 双辊塑炼机是行业标准,在创建精确配方方面提供了无与伦比的控制和反馈。

- 如果您的主要重点是工艺教育或质量保证: 其视觉和动手特性使其成为培训操作员和验证生产批次性能的绝佳工具。

- 如果您的主要重点是大规模、连续制造: 塑炼机可作为预混化合物的预热或特殊批次的辅助机器,而更自动化的内部混合机则处理主要的混炼工作。

最终,双辊塑炼机是将所需性能赋予聚合物的基础机器,将原材料转变为专用的材料。

摘要表:

| 方面 | 描述 |

|---|---|

| 主要功能 | 通过强烈的剪切力对生胶和添加剂进行混炼和均化。 |

| 关键机制 | 具有速度差的相对旋转辊筒产生高剪切力的“辊缝”。 |

| 关键过程 | 塑炼(软化橡胶)和均化(混合成分)。 |

| 主要产出 | 均匀的、未硫化的橡胶化合物薄片,可进行硫化。 |

| 理想应用 | 研发、材料开发、实验室规模测试和质量控制。 |

准备好增强您的材料开发和质量控制流程了吗?

双辊塑炼机是实验室规模橡胶和聚合物混炼的行业标准,为研发提供了无与伦比的控制。KINTEK 专注于提供高质量的实验室设备,包括双辊塑炼机,以满足实验室和研究机构的精确需求。

立即联系 KINTEK,找到适合您应用的完美双辊塑炼机,并发现我们的专业知识如何支持您在聚合物加工领域的创新。

图解指南