简而言之,搅拌磨是一种高能研磨机,用于将浆料中的颗粒尺寸减小到亚微米甚至纳米范围。它还用于创建极其精细和稳定的分散体。与传统的翻滚式球磨机不同,搅拌磨使用带有臂的旋转内部轴来剧烈搅拌研磨介质,从而实现更快、更高效的工艺。

搅拌磨的核心目的不仅是研磨材料,而且是以卓越的速度和能量进行研磨。这使其成为需要超细颗粒和高度稳定分散体的应用的优选工具,而这些应用通常是低能方法无法实现的。

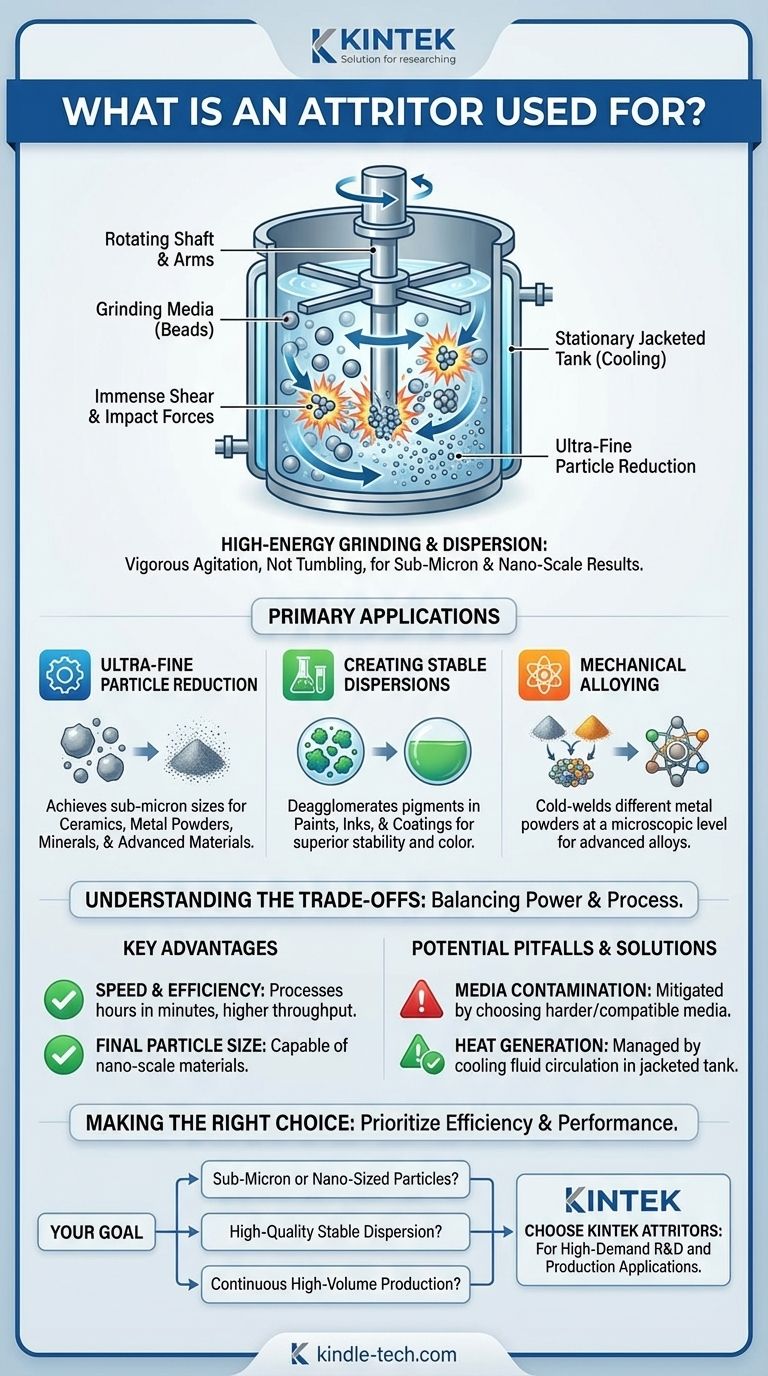

搅拌磨如何实现高能研磨

搅拌磨的有效性在于其独特的设计,该设计最大限度地将能量传递给正在加工的材料。它与简单的翻滚式球磨机有着根本的不同。

核心部件

搅拌磨由一个固定的、带夹套的罐组成,罐中装有小型、坚硬的研磨介质(例如陶瓷或钢珠)。在这个罐内,一个带有几个突出臂的中心轴高速旋转。

研磨作用:剪切和冲击

当轴旋转时,其臂以高速搅动研磨介质。作为液体浆料的材料被夹在碰撞的珠子之间。这种作用产生巨大的剪切和冲击力,迅速分解颗粒并撕裂团聚体。

一个简单的类比

想象一个搅拌机,里面不仅有液体,还有成千上万个微小的、沉重的弹珠。当你打开它时,刀片(搅拌磨的臂)不仅仅是搅拌液体;它们会剧烈搅动弹珠,然后将夹在它们之间的任何东西粉碎。

主要应用:从颜料到先进合金

搅拌磨内部的高能环境使其适用于一系列要求苛刻的工业和研究应用。

超细粒度减小

这是最常见的用途。搅拌磨擅长将材料研磨至一微米或更小。这对于生产先进陶瓷、金属粉末、矿物、农产品用硫以及高性能填料的行业至关重要。

创建稳定分散体

对于油漆、油墨和涂料等产品,确保颜料颗粒被分解并均匀分布对于颜色强度、光泽和稳定性至关重要。搅拌磨的高剪切力非常适合将这些细粉末解聚到液体基质中。

机械合金化

在材料科学中,搅拌磨可用于机械合金化。通过将不同的金属粉末以足够的力一起研磨,颗粒反复断裂和冷焊,在微观层面形成真正的合金,而无需熔化材料。

了解权衡

虽然功能强大,但搅拌磨并非万能解决方案。了解其优点和局限性是有效使用它的关键。

主要优点:速度和效率

主要优点是速度。在传统球磨机中可能需要24小时的研磨或分散过程,在搅拌磨中通常只需一到两个小时即可完成。这大大提高了吞吐量。

主要优点:最终粒度

由于高能量输入,搅拌磨可以实现比大多数其他研磨设备更细的粒度,定期生产纳米级材料。

潜在缺陷:介质污染

研磨介质的持续高能碰撞会导致磨损。随着时间的推移,微量的介质材料可能会进入您的产品。这可以通过选择比被研磨材料更硬或在最终产品中化学上可接受的介质材料(例如,氧化钇稳定氧化锆)来缓解。

潜在缺陷:发热

所有输入到磨机中的能量最终都会转化为热量。固定的、带夹套的罐是一个关键特征,允许冷却液(如水)循环以保持稳定的加工温度并保护热敏材料。

为您的目标做出正确选择

选择正确的研磨策略完全取决于您的最终目标。搅拌磨是用于高要求应用的专用工具。

- 如果您的主要重点是简单地对非关键材料进行实验室规模研磨: 基本的球磨机可能是一个更具成本效益的起点。

- 如果您的主要重点是实现亚微米或纳米尺寸的颗粒: 搅拌磨是完成这项工作的最有效和高效的工具之一。

- 如果您的主要重点是为油漆或油墨创建高质量、稳定的分散体: 搅拌磨的高剪切作用非常适合分解顽固的团聚体。

- 如果您的主要重点是连续生产大量产品: 连续式或循环式搅拌磨系统专为高吞吐量生产而设计。

最终,选择搅拌磨是优先考虑效率和生产用于高性能应用的极细颗粒的能力的决定。

总结表:

| 应用 | 主要优点 |

|---|---|

| 超细粒度减小 | 为陶瓷、金属粉末和矿物实现亚微米或纳米粒度。 |

| 创建稳定分散体 | 高剪切作用非常适合分解油漆、油墨和涂料中的颜料。 |

| 机械合金化 | 通过冷焊不同的金属粉末,在微观层面创建真正的合金。 |

| 速度和效率 | 在球磨机中需要数小时的工艺,可以更快完成,提高吞吐量。 |

准备好通过高能研磨提升您的实验室能力了吗?

KINTEK 的搅拌磨是开启卓越效率和实现先进陶瓷、金属粉末、油漆、油墨和材料科学研究中高性能应用所需的超细粒度的关键。

我们的专家将帮助您选择完美的搅拌磨系统,以满足您的特定目标,无论是用于研发还是大批量生产。

立即联系 KINTEK 讨论您的项目,并了解我们的实验室设备如何推动您的成功!

图解指南