在制药工业中,胶体磨是一种高剪切转子-定子混合器,专为液-液(乳剂)和固-液(混悬剂)体系的分散和均质而设计。它的主要功能不是研磨坚硬的干燥固体,而是减小已经悬浮在流体相中的成分的颗粒或液滴大小,从而确保最终产品稳定、均匀。

胶体磨的核心价值在于其产生强烈液压剪切的能力。这种力可以克服使液滴和颗粒团聚体分离的表面张力,从而产生对乳膏、软膏和糖浆等药物制剂至关重要的精细分散和稳定乳剂。

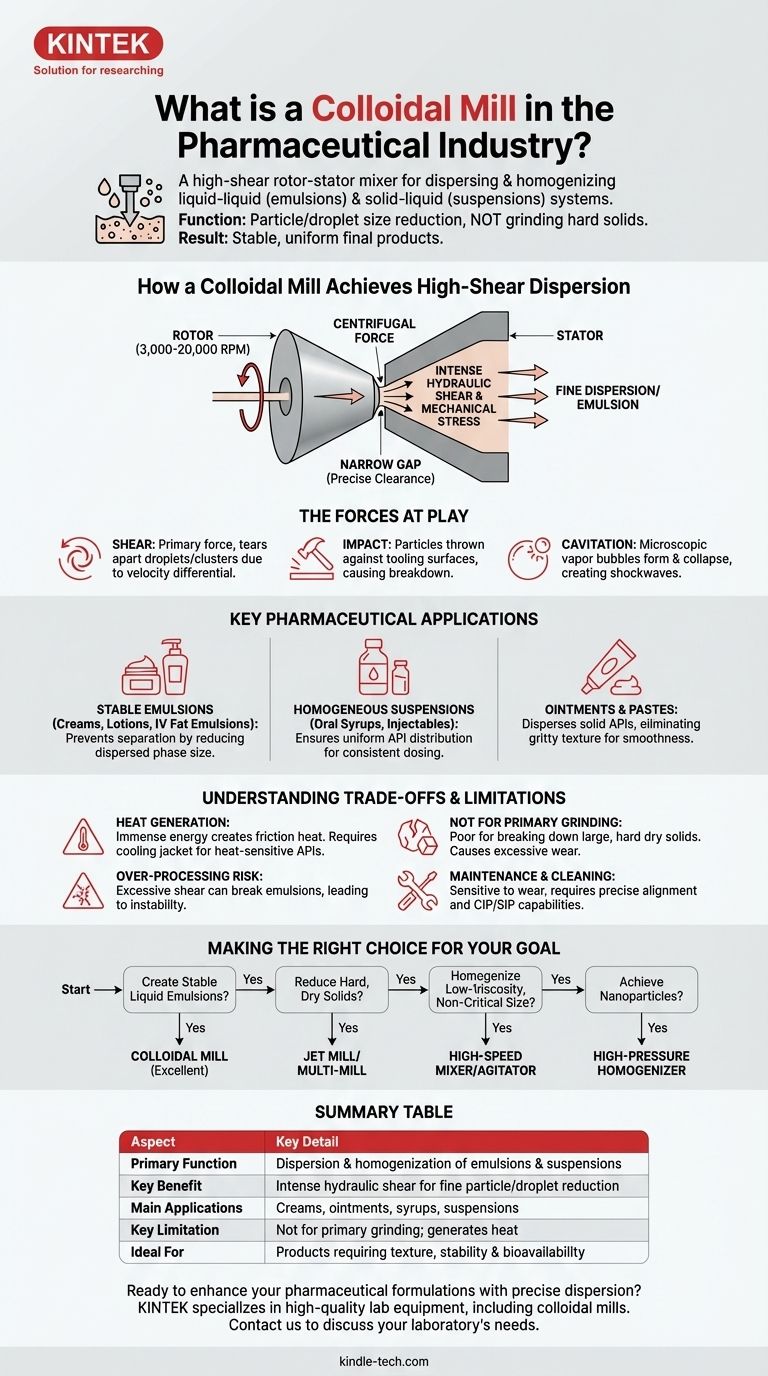

胶体磨如何实现高剪切分散

胶体磨的有效性根植于其简单而强大的机械设计。它迫使产品通过一个极端机械和液压应力的区域。

核心组件:转子和定子

胶体磨由两个主要部分组成:一个高速旋转的圆锥体或圆盘,称为转子,以及一个静止的圆锥体或圆盘,称为定子。

转子以非常高的速度旋转,通常在 3,000 到 20,000 RPM 之间,而定子保持固定。这两个部件之间有一个非常精细、可精确调节的间隙。

工作原理:强烈的液压剪切

待加工的物料被送入转子-定子组件的中心。离心力使其以高速被推向转子和定子之间狭窄的间隙。

精细的尺寸减小和分散正是在这个微小间隙中发生的。流体在离开研磨机之前会受到巨大的机械和液压剪切应力。

作用力

分散作用是多种力协同作用的结果:

- 剪切:主要作用力。转子高速旋转与固定定子之间的高速差会撕裂液滴和颗粒团块。

- 冲击:颗粒被有力地抛向工具表面,导致进一步的破碎。

- 空化:研磨机内部快速的压力变化会导致微观蒸汽气泡的形成和破裂,产生有助于分散的强大冲击波。

关键制药应用

胶体磨是制药制造中的主力设备,特别适用于对质地、稳定性和生物利用度要求极高的产品。

制造稳定的乳剂

这是最常见的应用。胶体磨用于制造乳膏、乳液和无菌脂肪乳剂等产品的油包水 (O/W) 或水包油 (W/O) 乳剂。高剪切力将分散相(例如油滴)减小到防止随时间分离或分层的尺寸。

生产均匀的混悬剂

对于口服混悬剂(例如抗生素糖浆)和某些注射剂,胶体磨可确保活性药物成分 (API) 精细分散并均匀分布在液体载体中。这对于一致的剂量和防止 API 沉降至关重要。

研磨和分散软膏和糊剂

在软膏等半固体制剂中,研磨机用于将固体 API 分散到基质中。此过程消除了任何颗粒感,确保最终产品光滑,提高治疗效果和患者舒适度。

理解权衡和局限性

尽管功能强大,但胶体磨并非万能的解决方案。了解其局限性是有效使用它的关键。

发热问题

研磨机施加的巨大能量会因摩擦产生大量热量。这对热敏性 API 或制剂辅料可能有害。许多药用级研磨机都装有冷却夹套,以控制产品在加工过程中的温度。

不适合初级研磨

胶体磨不适合分解大块、坚硬或结晶的干燥固体。它是一种湿法研磨工艺,专为分散而设计。尝试研磨坚硬材料会导致转子和定子过度磨损,并产生效率低下的结果。

过度加工的风险

对于乳剂而言,过度的剪切或加工时间可能会产生与预期相反的效果。它可能导致相转化或聚结,即精细分散的液滴开始合并,破坏乳剂并导致不稳定。

维护和清洁考虑因素

转子和定子之间紧密的公差使其对磨损敏感,需要精确对准。在制药环境中,就地清洗 (CIP) 和就地消毒 (SIP) 功能对于防止批次间的交叉污染至关重要,这增加了设备的复杂性和成本。

为您的目标做出正确的选择

选择正确的色散技术完全取决于您的起始原料和所需的最终产品特性。

- 如果您的主要重点是制造稳定的液体乳剂(乳膏、乳液): 胶体磨因其高剪切分散作用而是一个绝佳的选择。

- 如果您的主要重点是将坚硬的结晶 API 减小为细干粉末: 需要使用喷射磨或多功能磨等其他技术来进行此初级尺寸减小步骤。

- 如果您的主要重点是均质低粘度且颗粒尺寸要求不高的混悬剂: 也许更简单的高速混合器或搅拌器就足够且更具成本效益。

- 如果您的主要重点是实现尽可能小的粒径(纳米颗粒): 高压均质机(将流体在高压下强行通过微小孔口)通常是更优越的技术。

了解胶体磨的独特作用,可以帮助您精确选择和操作它,以实现卓越的制剂稳定性和质量。

摘要表:

| 方面 | 关键细节 |

|---|---|

| 主要功能 | 液-液(乳剂)和固-液(混悬剂)的分散和均质 |

| 关键优势 | 产生强烈的液压剪切力,以实现精细的颗粒/液滴减小和稳定的制剂 |

| 主要应用 | 乳膏、软膏、糖浆、混悬剂和无菌脂肪乳剂 |

| 主要局限性 | 不适合初级研磨坚硬的干燥固体;产生大量热量 |

| 理想用途 | 对质地、稳定性和生物利用度至关重要的产品 |

准备好通过精确的分散技术增强您的药物制剂了吗?

KINTEK 专注于高质量的实验室设备,包括专为满足制药制造的严格要求而设计的胶体磨。我们的解决方案可帮助您实现稳定的乳剂、均匀的混悬剂和一致的产品质量。

立即联系我们,讨论我们在实验室设备和耗材方面的专业知识如何支持您实验室的具体需求并推动您的成功。

图解指南