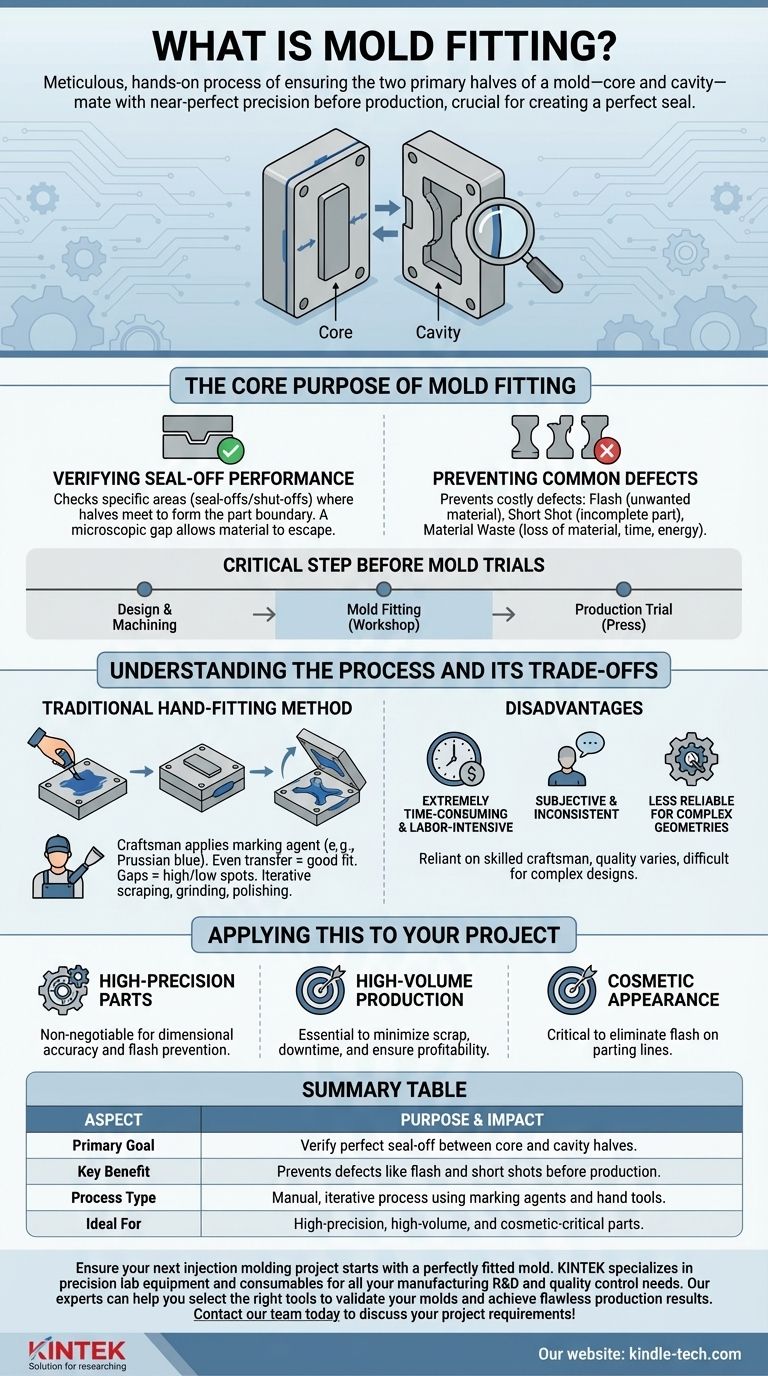

简而言之,模具配合是确保模具的两个主要部分——型芯和型腔——以近乎完美的精度配合在一起的细致、动手操作过程。在全面生产试模之前执行此关键程序,以验证模具形成完美密封的能力,这对于在注射过程中容纳熔融材料至关重要。

模具配合的核心目的不仅仅是看零件是否合适,而是作为关键的质量保证步骤发挥作用。它主动识别并纠正潜在的密封故障,以防止昂贵的零件缺陷,如飞边或短射,在模具进入生产环境之前。

模具配合的核心目的

模具配合是工具制造过程中的一个基础步骤。它作为最终的手动验证,确保加工好的工具在注塑成型的巨大压力下能按设计性能运行。

验证密封性能

主要目标是检查密封(也称为“合模线”)表面。这些是型芯和型腔相遇以形成零件边界的特定区域。

如果这些表面不能完美贴合,就会存在间隙。即使是微小的间隙也可能允许熔融塑料在高压下逸出。

防止常见的成型缺陷

不良的配合直接导致昂贵且常见的制造缺陷。

适当的配合有助于防止:

- 飞边:通过密封间隙从零件型腔逸出的薄而不需要的材料。

- 短射:不完整的零件,如果型腔在完全填充之前因密封不良而失去压力,则可能发生。

- 材料浪费:飞边和废品直接导致原材料、时间和能源的损失。

模具试模前的关键步骤

模具配合在模具安装到注塑机进行正式试模之前进行。

这使得工具制造商能够在受控的车间环境中进行精细调整,这比在全面、依赖机器的试模过程中发现问题要便宜和快捷得多。

了解过程及其权衡

模具配合的传统方法依赖于专业工匠的技能,但这种方法具有固有的局限性。

传统的手工配合方法

该过程通常是手工完成的。工匠将标记剂(如普鲁士蓝染料)涂抹到模具的一半上。

然后小心地合上模具。重新打开时,染料转移到另一半会显示高点和低点。均匀一致的转移表明配合良好,而染料中的间隙则显示需要调整的区域。

然后,工匠会仔细刮削、研磨或抛光高点,以实现完美的密封。这是一个高度迭代且依赖技能的过程。

手动配合的缺点

尽管有效,但传统方法有几个主要缺点。

它极其耗时且劳动密集,完全依赖于熟练工具制造商的可用性。

该过程也具有主观性。配合的质量可能因不同的工匠而异,导致潜在的不一致。

最后,对于具有高度复杂几何形状的模具,手工实现完美配合变得指数级地更加困难且不可靠。现代高精度加工减少了对手工配合的需求,但它通常仍然是最终的关键验证步骤。

将其应用于您的项目

了解模具配合的作用有助于您评估生产工具的质量和准备情况。所需的审查程度完全取决于您项目的目标。

- 如果您的主要重点是具有严格公差的高精度零件:一丝不苟且有据可查的模具配合过程是必不可少的,以防止尺寸不准确和飞边。

- 如果您的主要重点是大批量生产:前期投入时间进行适当的模具配合对于最大限度地降低废品率、减少机器停机时间并确保长期盈利能力至关重要。

- 如果您的主要重点是外观:彻底的配合对于消除飞边至关重要,飞边通常出现在分型线上,是外观缺陷的常见原因。

最终,适当的模具配合是设计精良的工具与完美制造的零件之间的关键环节。

总结表:

| 方面 | 目的与影响 |

|---|---|

| 主要目标 | 验证型芯和型腔之间完美的密封。 |

| 主要益处 | 在生产前防止飞边和短射等缺陷。 |

| 过程类型 | 使用标记剂和手动工具进行的手动、迭代过程。 |

| 适用于 | 高精度、大批量和对外观要求严格的零件。 |

确保您的下一个注塑项目从一个完美配合的模具开始。 KINTEK 专注于为您的所有制造研发和质量控制需求提供精密实验室设备和耗材。我们的专家可以帮助您选择合适的工具来验证您的模具并实现完美的生产结果。立即联系我们的团队讨论您的项目要求!

图解指南