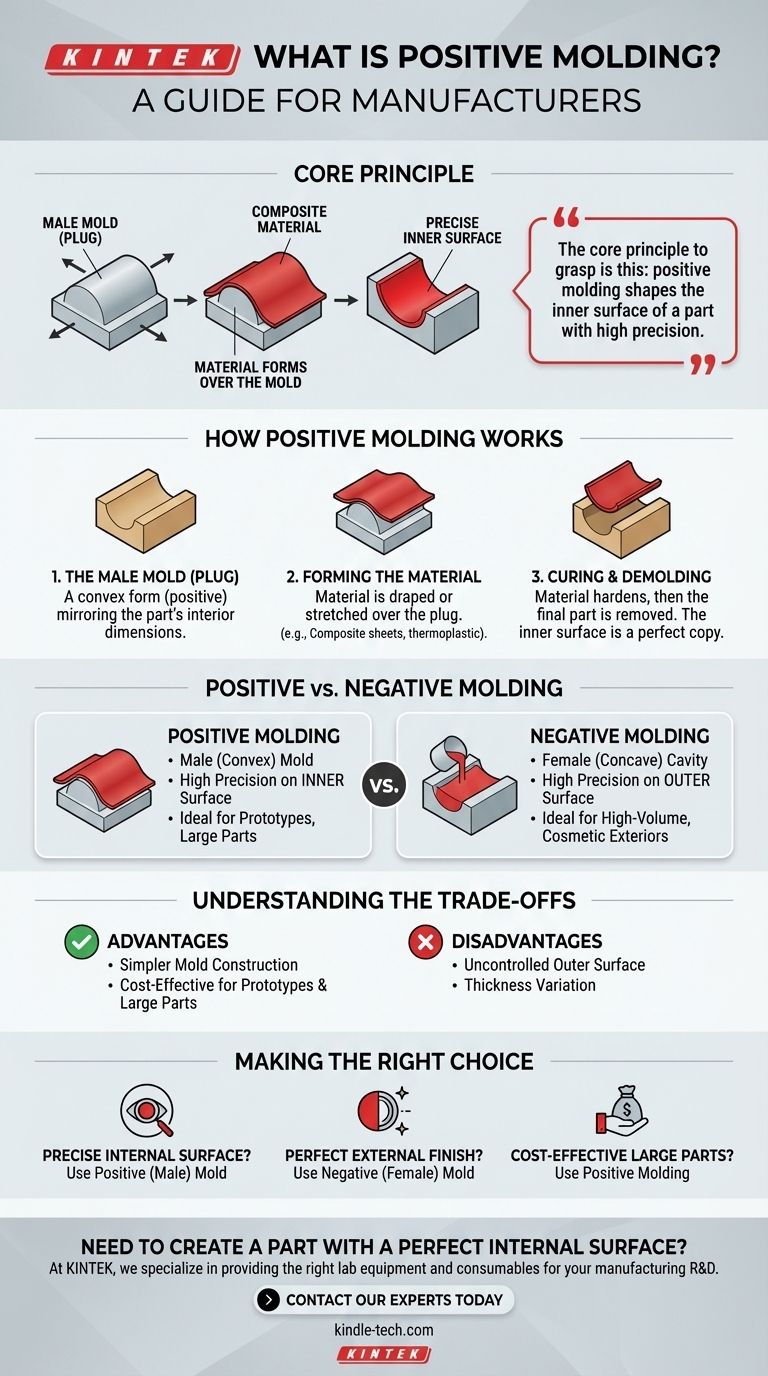

在制造业中,阳模成型(Positive Molding)是一种工艺,其中模具,也称为公模或芯模(plug),是一个凸形,是所需零件的直接复制品。然后,原材料,如复合材料片或热塑性塑料,被成型在模具表面之上。该技术的基本原理是将材料塑造成一个正向形状,而不是将其压入一个负向空腔中。

需要掌握的核心原则是:阳模成型可以高精度地塑造零件的内表面,因为这是直接与模具接触的一侧。它是阴模成型(Negative Molding)的直接对应物,阴模成型可以高精度地塑造外表面。

阳模成型的工作原理:核心原则

阳模成型的概念很简单,使其成为特定应用(尤其是复合材料和热成型)的常见选择。该过程遵循清晰的顺序。

“公模”或芯模

该过程从模具本身开始。这是一个正向形状,意味着它是一个凸形,具有最终零件内部表面所需的精确尺寸和轮廓。这个“芯模”可以由各种材料制成,包括木材、高密度泡沫或机加工金属,具体取决于所需的耐用性和生产量。

材料成型

模具准备好后,制造材料被铺设或拉伸到其表面上。在复合材料制造中,这涉及将浸渍了树脂的玻璃纤维或碳纤维片铺设在芯模上。在热成型中,塑料片被加热至柔韧状态,然后通过真空成型覆盖在模具上。

固化和脱模

一旦材料就位,它就会被固化——使其硬化。对于复合材料,这是树脂的化学反应。对于热塑性塑料,这只是冷却的问题。零件变硬后,将其与公模分离,这个过程称为脱模。所得零件是一个空心壳体,其内表面是模具的完美复制品。

对应物:理解阴模成型

要充分理解阳模成型,您必须了解其对立面。阴模成型在注塑等大批量生产过程中更为常见。

“母模”空腔

在阴模成型中,模具是一个凹形空腔。想象一下冰块托盘——托盘就是阴模。材料被倒入、注入或压入该空腔中以形成其形状。

外表面的精度

由于材料被压在外空腔壁上,阴模会制造出一个具有高度精确和平滑外表面的零件。这种“A面”光洁度对于外观至关重要的消费品至关重要。相比之下,内表面的控制度较低。

理解权衡

选择阳模还是阴模成型是一个由工程和成本权衡驱动的决定。没有一种方法是普遍优越的;它们只是用于不同任务的工具。

优点:更简单的模具制造

对于船体或浴缸等大型、简单的形状,制造一个公模芯模(阳模)通常比加工一个巨大的、精确的母模空腔(阴模)要容易、快速和便宜得多。这使其非常适合原型制作和小批量生产。

缺点:不受控制的外表面

阳模成型的首要权衡是零件外表面的光洁度。由于这一侧没有与模具接触(在真空袋成型中是“袋子侧”),因此其尺寸精度较低,纹理通常也较粗糙。如果需要美观效果,它可能需要大量的二次精加工工作,例如打磨和喷漆。

缺点:厚度变化

当材料铺设或拉伸到凸模上时,材料在适应尖角或复杂曲线时可能会变薄。这可能是一个关键的结构考虑因素,必须在设计和铺层过程中进行管理。

为您的项目做出正确的选择

使用阳模还是阴模的决定应完全基于最终零件的功能和美学要求。

- 如果您的主要关注点是精确光滑的内表面:使用阳模(公模),因为这是将直接接触工具的表面。

- 如果您的主要关注点是完美的外部光洁度和清晰的细节:使用阴模(母模),因为零件的外部将是具有完美外观的“A面”。

- 如果您的主要关注点是具有成本效益地生产大型零件或原型:只要粗糙的外表面可以接受,阳模成型通常是更简单、更经济的途径。

最终,了解您需要控制零件的内部还是外部是选择最有效的制造策略的关键。

总结表:

| 方面 | 阳模成型 | 阴模成型 |

|---|---|---|

| 模具类型 | 公模(凸形)芯模 | 母模(凹形)空腔 |

| 表面精度 | 内表面高 | 外表面高 |

| 理想用途 | 原型、大型零件、内部配合 | 大批量、外观精美的外表面 |

| 模具成本 | 通常较低且更简单 | 通常较高且更复杂 |

需要制造具有完美内表面的零件? 在 KINTEK,我们专注于为您的制造研发提供合适的实验室设备和耗材。无论您是使用复合材料进行原型制作,还是开发新的热成型工艺,我们的解决方案都能帮助您获得精确、可重复的结果。立即联系我们的专家,讨论我们如何通过根据您实验室需求定制的可靠设备来支持您的项目。

图解指南