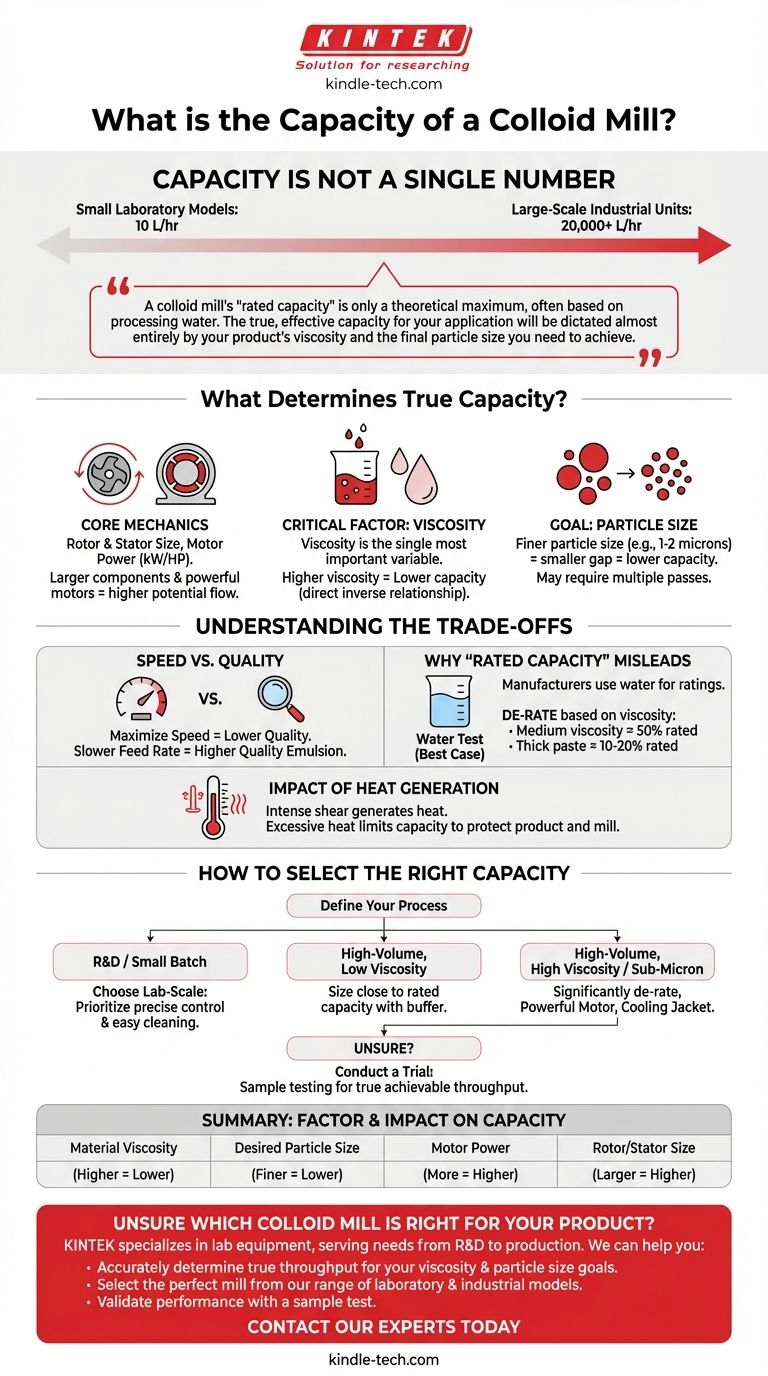

胶体磨的产能不是一个单一的数字,而是一个宽泛的范围,从小型的实验室型号(每小时处理量低至 10 升)到能够处理每小时超过 20,000 升物料的大型工业设备不等。具体型号的设计、电机功率以及被加工物料的性质才是决定其实际处理量的真正因素。

胶体磨的“额定产能”只是一个理论上的最大值,通常基于处理水时的性能。您应用中实际的、有效的产能几乎完全取决于您的产品的粘度和您需要达到的最终粒度。

是什么决定了胶体磨的真实产能?

仅根据目录上的产能等级来选择研磨机是一个常见的错误。要正确确定设备的尺寸,您必须了解其机械设计与产品特性之间的相互作用。

核心机械结构:转子、定子和电机功率

胶体磨的工作原理是通过高速旋转的锥体(转子)和静止的锥体(定子)之间的空间,对流体施加强烈的液压剪切力。设备的潜在产能直接与其组件的尺寸以及驱动它们的电机功率相关。

更大的转子直径提供了更大的加工表面积,从而可以实现更高的流速。同样,更强大的电机(以千瓦或马力衡量)能够在处理粘稠物料时保持必要的转速,否则粘稠物料会使其减速。

关键因素:物料粘度

粘度是影响处理量的最重要变量。两者之间存在直接的反比关系:随着产品粘度的增加,研磨机的有效产能会急剧下降。

处理像饮料这样低粘度的液体速度很快,所需能量也较少。处理像花生酱或浓稠化妆品乳霜这样高粘度的产品会产生巨大的阻力,从而大大降低其流过研磨机的速率。

目标:所需的粒度

胶体磨的目的是减小颗粒尺寸,以形成稳定的乳液或分散体。最终产品的细度由转子和定子之间的间隙控制,该间隙通常是可调节的。

要获得非常细的粒度(例如 1-2 微米),需要设置非常小的间隙。这会限制流道,从而降低总体产能。如果需要极其精细的结果,您可能甚至需要将产品通过研磨机二次处理,这将使每小时的有效产量减半。

理解权衡

产能不是一个独立的变量。它存在于加工质量和操作限制之间的持续平衡中。理解这些权衡对于设定切合实际的期望和设计工艺至关重要。

速度与质量

这是最基本的权衡。以尽可能高的流速(速度)运行产品会减少其在高剪切区域的停留时间。这会导致颗粒尺寸减小不充分,以及乳液或分散体的质量较低。

为了获得更细、更均匀的产品,您必须减慢进料速度。这会增加剪切间隙中的“停留时间”,向产品施加更多的能量,从而产生更高质量的结果,但代价是降低了处理量。

为什么“额定产能”可能具有误导性

制造商通常使用水或类似的低粘度流体对设备进行测试和评级。这确立了一个“最佳情况”的流速,但在实际应用中很少能达到。

在评估研磨机时,您必须根据产品的粘度来降低制造商声明的产能。对于中等粘度的产品,实际处理量可能只有额定产能的 50%;对于非常浓稠的糊状物,可能低至 10-20%。

热量产生的影响

胶体磨内部的剧烈剪切作用会产生大量热量。这些热量直接传递到您的产品中。过快地将粘稠物料推过研磨机会导致温度迅速升高。

这可能是产能的限制因素,因为过高的热量可能会损坏对热敏感的产品、降低最终质量,甚至损坏研磨机的机械密封。在许多应用中,必须减慢工艺速度仅仅是为了控制热量的产生。

如何为您的工艺选择正确的产能

选择正确的研磨机需要将设备的性能与您的特定产品和生产目标相匹配。

- 如果您的主要重点是研发或小批量生产: 选择实验室规模的型号,其中精确控制、易于清洁和可调节性比高处理量更重要。

- 如果您的主要重点是低粘度产品的高产量生产: 您可以将研磨机的尺寸定得更接近制造商的额定产能,但始终要考虑合理的裕度。

- 如果您的主要重点是加工高粘度糊状物或实现亚微米乳液: 您必须显著降低标称产能,并优先选择具有强大电机和可能带有夹套外壳用于冷却的型号。

- 如果您不确定: 最可靠的方法是进行试验。向设备制造商提供您的产品样品进行测试,以确定您的特定应用中真实、可实现的吞吐量。

最终,理解这些基本原理将使您超越简单的等级划分,选择一台真正为满足您的生产需求而设计的设备。

总结表:

| 因素 | 对产能的影响 |

|---|---|

| 物料粘度 | 粘度越高 = 产能越低 |

| 所需粒度 | 颗粒越细 = 产能越低 |

| 电机功率 (kW/HP) | 功率越大 = 粘性产品产能越高 |

| 转子/定子尺寸 | 组件越大 = 潜在产能越高 |

不确定哪种胶体磨产能适合您的产品?

不要在设备上冒产能不足或过度支出的风险。KINTEK 专注于实验室设备和耗材,服务于从研发到生产规模扩大的实验室需求。

我们可以帮助您:

- 准确确定针对您的特定物料粘度和粒度目标的真实处理量。

- 从我们的实验室和工业型号系列中选择最合适的胶体磨。

- 通过样品测试验证性能,确保设备满足您的生产目标。

立即联系我们的专家进行个性化咨询,让我们为您混合、研磨和分散的挑战设计解决方案。

图解指南