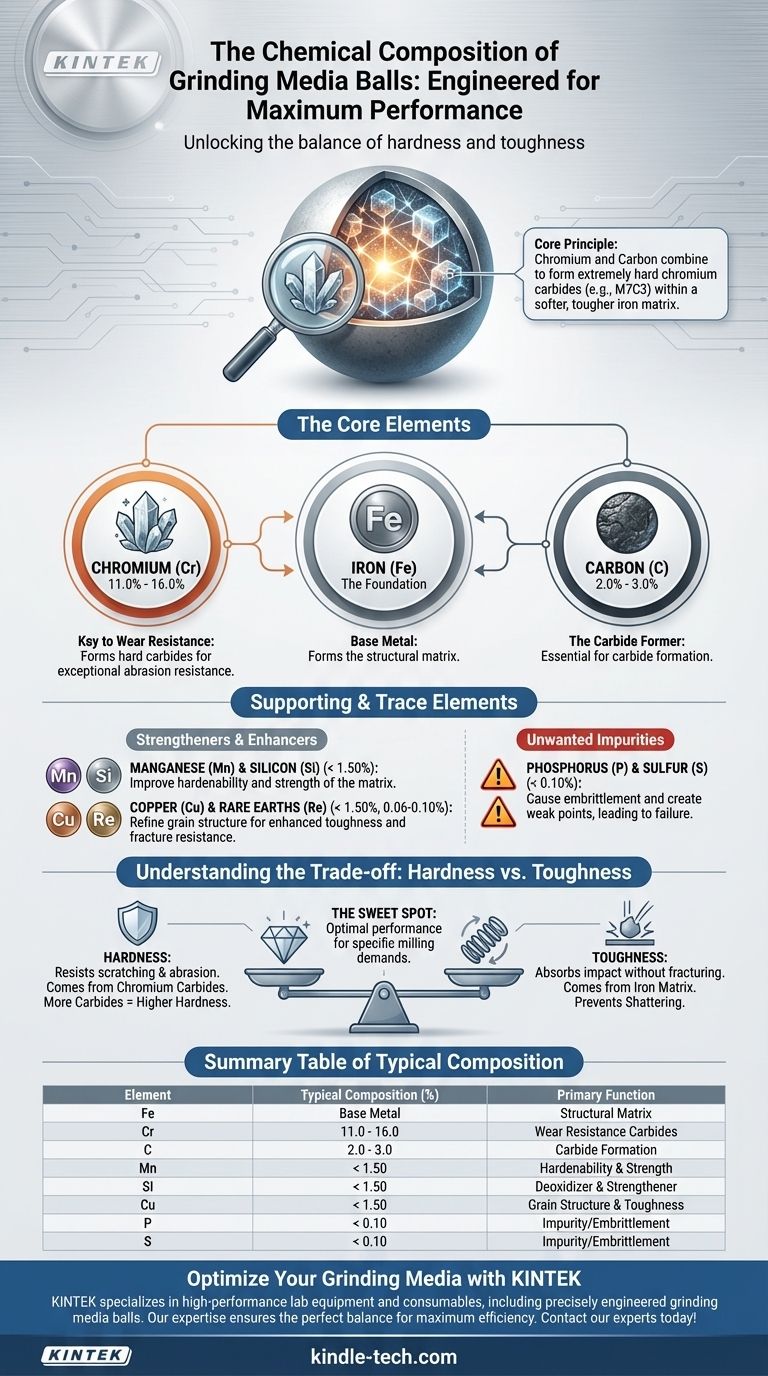

研磨介质的化学成分经过精确设计,以最大限度地提高硬度和耐磨性,同时保持韧性。一种常见的高性能配方是高铬铸铁,它主要由铁(Fe)与大量的铬(Cr)和碳(C)合金化而成。它还含有少量受控的锰(Mn)、硅(Si)等元素以及微量添加剂,以改善其性能。

核心原理很简单:铬和碳结合在一起,在较软、较韧的铁基体中形成极硬的碳化物微观结构。这种成分产生的研磨球能够有效地破碎物料,而不会过快地碎裂或磨损。

高性能研磨介质的核心元素

要了解研磨球的性能,我们必须首先了解合金中每个组分所起的具体作用。这些元素之间的平衡至关重要。

铁(Fe):基础

铁作为基础金属,构成了合金的主体。它形成了容纳所有重要硬质碳化物颗粒的结构基体。

铬(Cr):耐磨性的关键

铬是最关键的合金元素,其含量通常在 11.0% 至 16.0% 之间。它的主要作用是在冷却和热处理过程中与碳结合。

这种反应在整个铁基体中形成了极其坚硬的铬碳化物(例如 M7C3)。正是这些碳化物赋予了研磨矿石、水泥和其他硬质材料所需的卓越耐磨性。

碳(C):碳化物的形成者

碳的含量通常在 2.0% 至 3.0% 之间,是铬的关键伙伴。没有足够的碳,坚硬的铬碳化物就无法形成。

碳的含量受到严格控制。碳含量过低会导致球体较软,磨损快;碳含量过高则会产生过多的碳化物,使球体变脆,在冲击下容易断裂。

辅助元素和微量元素的作用

虽然铁、铬和碳是主要作用元素,但添加少量其他元素是为了改善研磨介质的最终性能。

锰(Mn)和硅(Si):强化剂

锰(低于 1.50%)和硅(低于 1.50%)都有助于提高铁基体本身的淬透性和强度。它们在铸造过程中还充当脱氧剂,有助于去除杂质。

铜(Cu)和稀土元素(Re):性能增强剂

通常会添加铜(低于 1.50%)和铼等稀土金属(0.06-0.10%)作为微合金化剂。它们的目的是细化金属的晶粒结构,从而提高球体的整体韧性和抗断裂性。

磷(P)和硫(S):不受欢迎的杂质

这些元素被视为杂质,应保持在最低限度(低于 0.1%)。磷和硫都会导致脆化,在金属内部产生薄弱点,可能导致运行期间发生灾难性故障。

理解权衡:硬度与韧性

研磨球的化学成分是管理基本工程折衷方案的大师之作:硬度与韧性之间的平衡。

硬度是抵抗划伤和磨损的能力。这种特性来源于铬碳化物。碳化物越多,球体就越硬、越耐磨。

韧性是吸收冲击和能量而不发生断裂的能力。这种特性来源于铁基体。硬度过高的球体会变脆,在研磨机中会碎裂。

规定的化学百分比代表了一个经过精心计算的最佳点。目标是生产出具有最大耐磨性,同时仍能承受研磨机内部巨大、重复冲击的球体。

根据目标匹配成分

选择正确的研磨介质成分直接关系到您的研磨操作的具体要求。

- 如果您的主要重点是研磨高磨蚀性材料: 铬和碳含量范围偏高的成分是理想选择,以最大限度地形成耐磨碳化物。

- 如果您的主要重点是高冲击研磨(例如 SAG 磨机): 可能会调整成分,添加微合金化元素以增强基体的韧性,即使这意味着绝对硬度略有降低,也能防止球体断裂。

最终,了解每种化学元素的作用,能让您为特定的应用选择最高效、最具成本效益的研磨介质。

摘要表:

| 元素 | 典型成分 (%) | 主要功能 |

|---|---|---|

| 铁 (Fe) | 基础金属 | 形成结构基体 |

| 铬 (Cr) | 11.0 - 16.0 | 形成硬质碳化物以实现耐磨性 |

| 碳 (C) | 2.0 - 3.0 | 碳化物形成所必需的 |

| 锰 (Mn) | < 1.50 | 提高淬透性和强度 |

| 硅 (Si) | < 1.50 | 充当脱氧剂并强化基体 |

| 铜 (Cu) | < 1.50 | 细化晶粒结构以提高韧性 |

| 磷 (P) | < 0.10 | 杂质,导致脆化 |

| 硫 (S) | < 0.10 | 杂质,导致脆化 |

需要针对您的特定研磨应用进行优化的研磨介质? KINTEK 专注于高性能实验室设备和耗材,包括精确设计的研磨介质球。我们的专业知识可确保您获得硬度和韧性的完美平衡,从而实现最高的效率和成本效益。立即联系我们的专家,讨论您的实验室需求,并了解我们的解决方案如何增强您的研磨过程!

图解指南