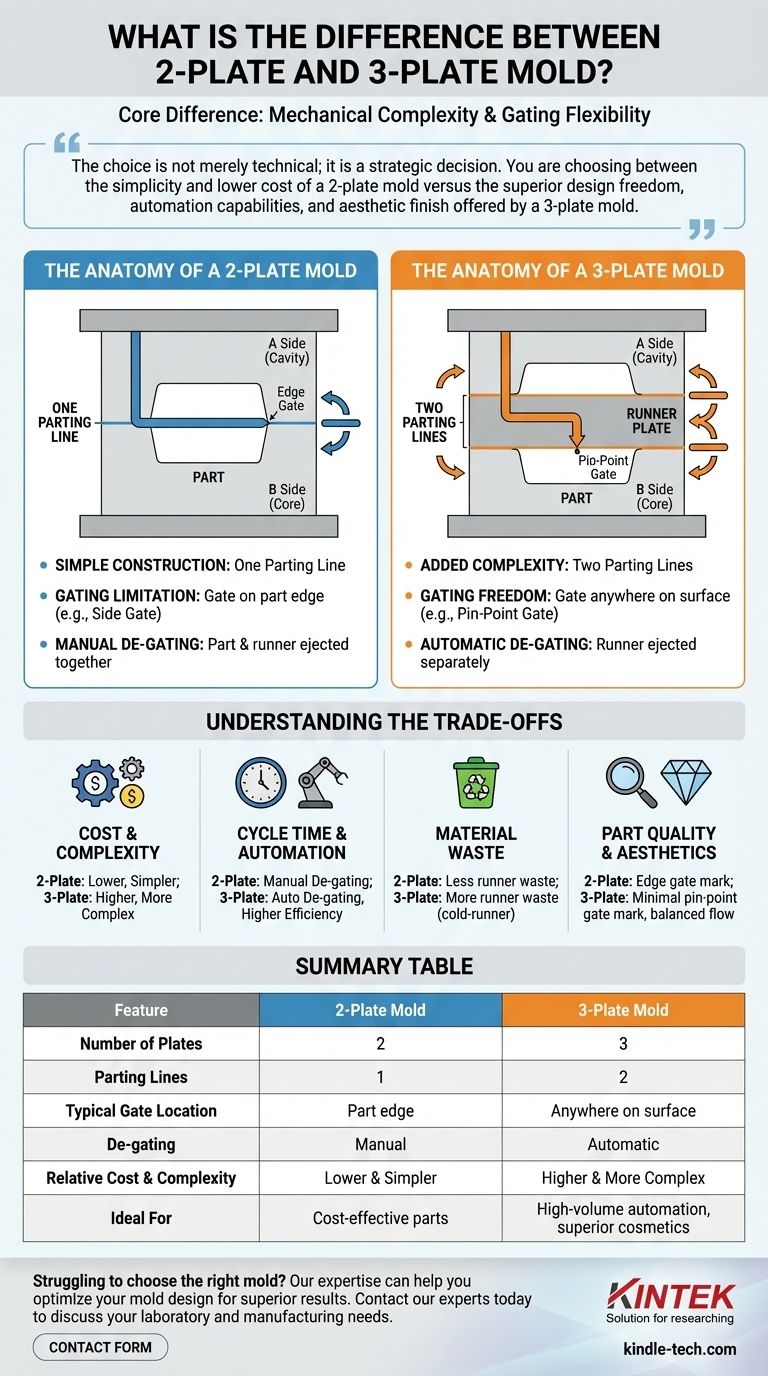

从根本上说,两板注塑模具和三板注塑模具之间的区别在于其机械复杂性,这直接决定了熔融塑料可以注入零件的位置——这一概念被称为“浇口”。两板模具更简单,通常在零件边缘设置浇口,而更复杂的三板模具则增加了第三块板,为塑料创建了一个单独的路径,使其几乎可以在零件表面的任何位置设置浇口。

选择不仅仅是技术性的;它是一个战略性决策。您是在选择两板模具的简单性和较低成本,还是选择三板模具提供的卓越设计自由度、自动化能力和美学表面处理。

两板模具的结构

两板模具是最常见、最直接的注塑模具结构类型。其设计以简洁著称。

简单结构:一条分型线

两板模具由两个主要部分组成:“A”侧(型腔)和“B”侧(型芯),它们在一个平面上相遇。这个相遇点被称为分型线。

当模具打开时,它只在这条分型线处分开,以顶出成品零件及其连接的流道系统。

浇口和流道限制

在两板模具中,流道(将塑料从机器喷嘴输送到零件的通道)必须与零件本身位于同一分型线上。

这种结构限制意味着浇口(塑料进入零件型腔的小开口)必须位于零件的周边。这导致了常见的浇口类型,如侧浇口或边缘浇口。

需要手动去浇口

由于零件和流道在同一平面上成型并连接在分型线上,它们作为一个整体被顶出。这需要一个二次操作,通常是手动的,以将流道与成品零件分离。

三板模具的结构

三板模具在顶板和型腔板之间引入了一个“流道板”,增加了复杂性,但带来了显著的优势。

增加的复杂性:两条分型线

三板模具的决定性特征是其使用两条分型线。模具分两个独立阶段打开。

首先,创建一个开口以释放流道系统。然后,在主分型线处的第二个开口允许顶出成品零件。

解锁浇口自由度

这种双分型动作是关键。流道系统位于与零件分离的平面上,通过穿过中间板的“浇口套”连接。

这使得浇口几乎可以放置在零件表面的任何位置,而不仅仅是边缘。它允许使用针点浇口,这对于平衡的塑料流动和需要最小化或隐藏浇口痕迹的装饰表面来说是理想的选择。

设计上的自动去浇口

当三板模具打开时,初始运动将零件从针点浇口拉开,自动剪断连接。

流道系统与零件分开顶出,无需手动去浇口过程。这对于大批量、自动化生产来说是一个关键优势。

了解权衡

在这两种模具类型之间进行选择涉及平衡成本、质量和生产效率。

成本与复杂性

三板模具在设计、制造和维护方面更为复杂。额外的板、机构和所需的精度使其前期成本显著高于两板模具。

周期时间与自动化

虽然三板模具的开模顺序更复杂,可能会略微增加机械周期时间,但其自动去浇口的能力通常会降低净生产时间并减少每个零件的劳动力成本。

材料浪费

在冷流道配置中,三板模具通常具有更广泛、更复杂的流道系统。这导致每个周期产生更多的塑料废料,这可能是一个重要的成本因素,具体取决于材料价格。

零件质量与美观

对于大型扁平零件,三板模具允许中心浇口,这促进了更均匀和平衡的塑料流动。这大大降低了翘曲等缺陷的风险。小的针点浇口也比两板模具的边缘浇口留下更不明显的痕迹。

为您的设计做出正确选择

您的决策应由零件的具体要求和生产目标驱动。

- 如果您的主要关注点是成本效益和简单性:两板模具是标准选择,特别是如果零件边缘的浇口痕迹可以接受,并且生产量不需要完全自动化。

- 如果您的主要关注点是大型部件的零件质量:三板模具对于需要中心浇口以确保平衡流动并防止翘曲的大型扁平零件来说是优越的。

- 如果您的主要关注点是外观和自动化:三板模具是最佳选择,因为其针点浇口留下的痕迹最小,并且其自剪切动作非常适合大批量、“无人值守”制造。

了解这种基本的模具差异使您能够做出明智的设计和制造决策,以符合您的项目特定的成本、质量和生产目标。

总结表:

| 特点 | 两板模具 | 三板模具 |

|---|---|---|

| 板数 | 2 | 3 |

| 分型线 | 1 | 2 |

| 典型浇口位置 | 零件边缘(例如,侧浇口) | 零件表面任何位置(例如,针点浇口) |

| 去浇口 | 手动 | 自动 |

| 相对成本与复杂性 | 较低且更简单 | 较高且更复杂 |

| 理想用途 | 成本效益高的零件,简单设计 | 大批量自动化,卓越外观,大型扁平零件 |

难以选择适合您塑料零件的模具?两板模具和三板模具之间的决定对您的项目成本、质量和生产速度至关重要。在 KINTEK,我们专注于提供支持整个注塑过程的实验室设备和耗材,从原型制作到大批量生产。我们的专业知识可以帮助您优化模具设计以获得卓越成果。立即联系我们的专家,讨论我们如何支持您的实验室和制造需求。

图解指南