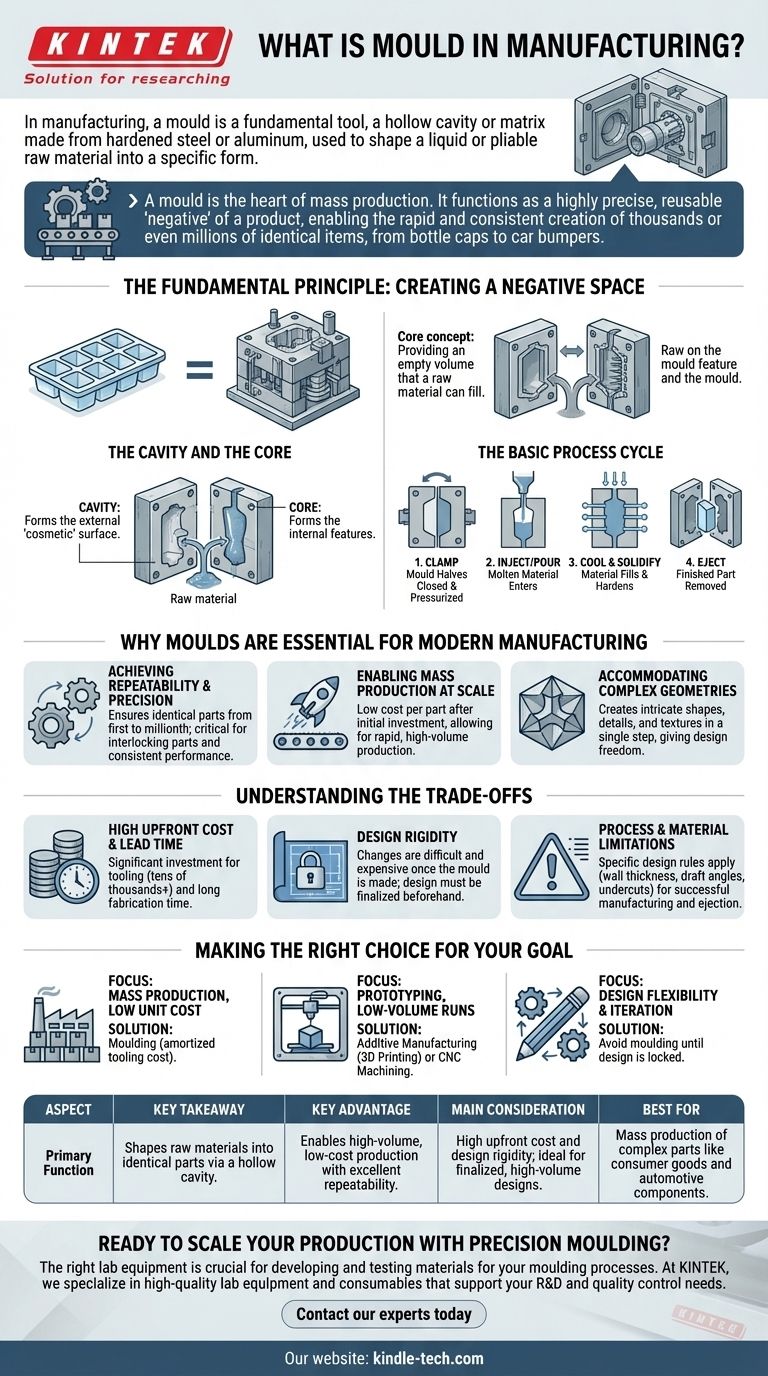

在制造业中,模具是一种基础工具。它是一个中空的型腔或模具,通常由硬化钢或铝制成,用于将液体或可塑性原材料(如熔融塑料、金属或玻璃)塑造成特定的、所需的形状。材料被注入或倒入模具中,在其中冷却并固化,形成型腔的倒置形状,从而制成成品零件。

模具是批量生产的核心。它充当产品的高度精确、可重复使用的“负片”,能够快速、持续地制造出成千上万甚至数百万个相同的物品,从瓶盖到汽车保险杠。

基本原理:创建负空间

模具的核心工作原理是提供一个可以填充原材料的空体积。想象一个简单的冰块托盘:托盘是模具,水是原材料,冷冻的冰块是成品。制造模具也遵循相同的原理,但具有更高的复杂性和精度。

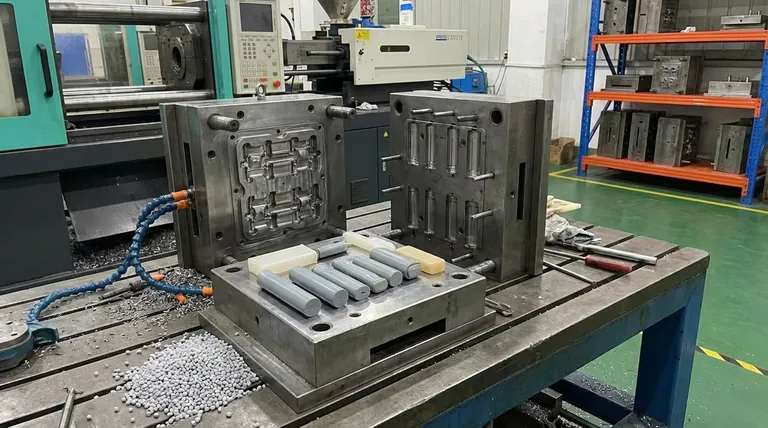

型腔和型芯

大多数工业模具由至少两半组成。型腔是模具的一部分,通常形成产品的外部“外观”表面。型芯是另一半,形成产品的内部特征。当两半合拢时,型腔和型芯之间的空间就形成了待生产零件的精确形状。

基本工艺循环

虽然具体技术各不相同,但通用循环是一致的。首先,模具的两半闭合并以巨大压力夹紧在一起。然后,熔融的原材料被注入或倒入闭合的模具中。材料填充型腔,在冷却时固化,最后,模具打开,成品零件被弹出。

为什么模具对现代制造业至关重要

模具不仅仅是工具;它们是现代世界规模化和一致性背后的使能技术。它们的使用由几个关键优势驱动。

实现可重复性和精度

一个制作精良的模具确保生产出的第一个零件与第一百万个零件几乎完全相同。这种可重复性对于具有互锁部件、严格公差和一致性能要求的产品至关重要。

实现规模化批量生产

虽然最初制造模具耗时且昂贵,但一旦投入运行,每个零件的成本就会变得极低。这使得商品能够以其他方法(如机械加工)无法实现的_速度和成本_进行批量生产。

适应复杂几何形状

模塑工艺可以在一个步骤中创建极其复杂的形状、精细的细节和多样的纹理。这为设计师提供了巨大的自由度,可以创建功能性和美观性兼具的产品,而这些产品如果采用其他制造方法则会非常困难或成本过高。

权衡利弊

尽管模具制造工艺具有优势,但选择它涉及重要的考量,并且并非适用于所有应用。

高昂的前期成本和交货时间

主要缺点是初始投资。设计和制造高质量的钢模具(通常称为工装)可能需要数万美元到数十万美元,并需要数周或数月才能完成。

设计刚性

一旦模具由硬化钢加工而成,更改产品设计将变得极其困难和昂贵。这种设计刚性意味着产品设计必须在模具创建_之前_完全定稿和验证。后期发现的错误可能会带来灾难性的成本。

工艺和材料限制

模塑工艺的选择(例如,塑料的注塑成型,金属的压铸)施加了特定的设计规则。壁厚、拔模角(为便于零件弹出而设计的微小锥度)和倒扣等特征必须仔细设计,以确保零件能够成功制造并从模具中弹出。

为您的目标做出正确选择

理解模具的作用就是理解生产的经济性。您是否使用模具制造工艺的决定应基于项目的产量、预算和设计成熟度。

- 如果您的主要重点是批量生产和低单位成本:一旦高昂的初始工装成本可以通过大量零件分摊,模具就是明确的解决方案。

- 如果您的主要重点是原型制作或小批量运行:工装成本过高使得模具不切实际;请考虑增材制造(3D打印)或CNC加工。

- 如果您的主要重点是设计灵活性和迭代:在您的设计完全测试和锁定之前,避免使用模具,因为更改成本高昂且耗时。

掌握模具的概念对于理解我们世界上绝大多数实体产品是如何诞生的至关重要。

总结表:

| 方面 | 关键要点 |

|---|---|

| 主要功能 | 通过中空型腔将原材料塑造成相同零件。 |

| 主要优势 | 实现高产量、低成本生产,具有出色的可重复性。 |

| 主要考量 | 前期成本高,设计刚性强;适用于最终定稿、大批量设计。 |

| 最适合 | 消费品和汽车零部件等复杂零件的批量生产。 |

准备好通过精密模具扩大生产规模了吗?

正确的实验室设备对于开发和测试模具工艺的材料至关重要。在 KINTEK,我们专注于高质量的实验室设备和耗材,支持您的研发和质量控制需求。

无论您是测试聚合物流动特性、分析材料耐久性,还是确保批量生产的一致质量,我们的解决方案都能帮助您获得可靠的结果。

立即联系我们的专家,讨论 KINTEK 如何为您的实验室配备制造成功所需的设备。

图解指南