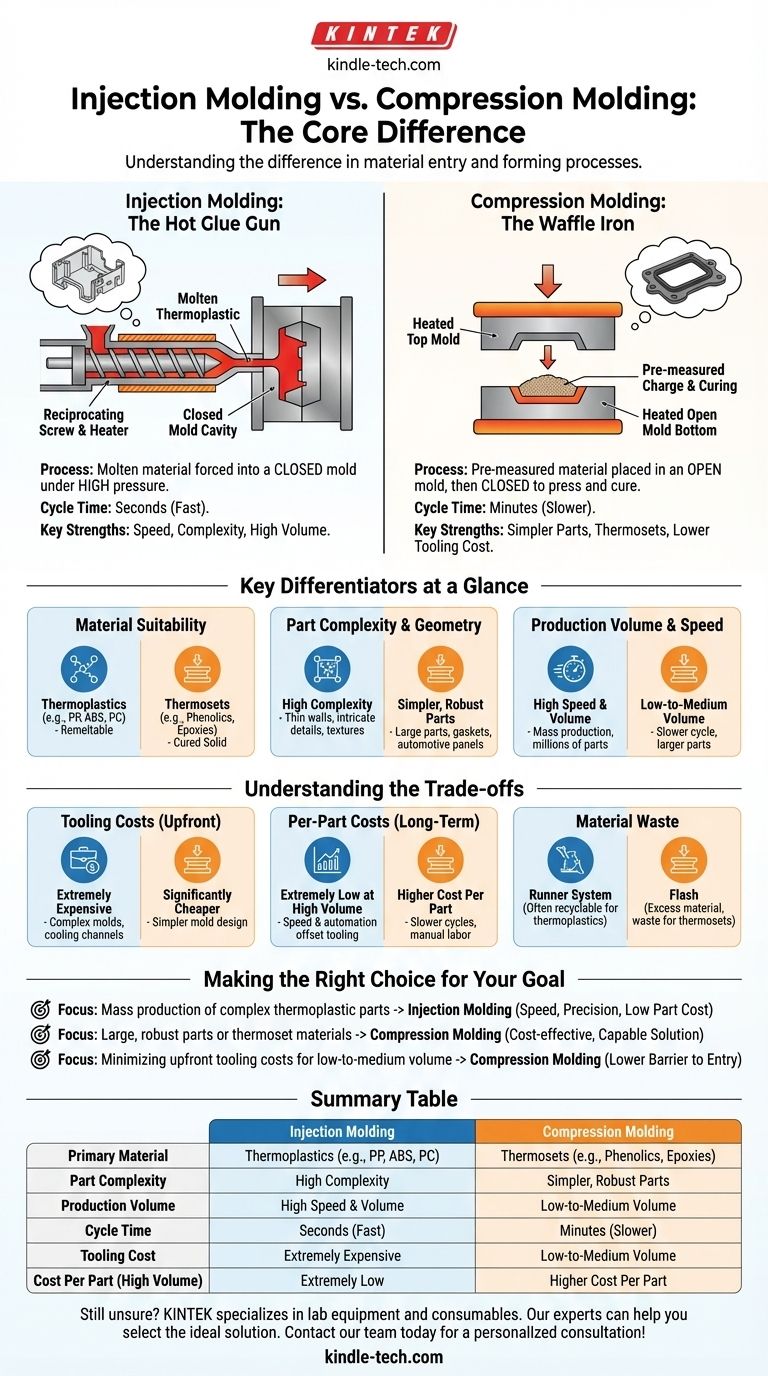

从根本上讲,注塑成型与通常所说的“压模成型”(更准确地说是压缩模塑/压模成型)之间的基本区别在于材料如何进入模具。注塑成型是通过高压将熔融材料强制注入闭合的模腔中。压缩模塑是将预先测量的材料量放入一个敞开的加热模具中,然后合模将材料压制成最终形状。

在这两种工艺之间进行选择是一个经典的工程权衡。注塑成型专为热塑性零件的高速、高复杂度和高产量生产而设计,需要较高的初始模具投资。压缩模塑是用于更简单、更大的零件、低到中等产量的经济选择,并且是热固性材料的主导工艺。

基本工艺差异

要真正理解哪种工艺适合您的需求,您必须首先想象它们各自的工作原理。它们的机械原理决定了它们的优势和劣势。

注塑成型的工作原理:高科技热熔胶枪

将注塑成型想象成一把高度复杂的自动化热熔胶枪。

颗粒状的塑料原材料(热塑性塑料)在一个加热的料筒中熔化。然后,一个往复螺杆将这种熔融塑料以极高的压力注入到一个精密加工的、闭合的金属模具中。

塑料会充满模具内部腔体的每一个细节。经过短暂的冷却后,模具打开,成品被顶出。这个循环非常快,通常只需几秒钟。

压缩模塑的工作原理:华夫饼干模具

压缩模塑最恰当的比喻是华夫饼干模具。

将预先测量好的成型材料(称为“装料”)放置在加热的、敞开的模具的下半部分。这种装料可以是粉末状、腻子状或预成型形状。

模具的上半部分然后合拢,施加巨大的压力。这迫使材料铺展并充满模具腔体,同时热量和压力使其固化成固体状态。此过程非常适合热固性材料,这些材料在加热时会发生不可逆的化学变化。

关于术语的说明:“压模成型”

在制造业中,“压模成型”(Pressure Molding)一词含义模糊。然而,当与注塑成型进行对比时,它几乎总是指压缩模塑(Compression Molding)。这两种工艺都使用压力,但“注塑”指定了材料的输送方式,而“压缩”指定了最终形状的形成方式。

关键区别一览

机械差异导致了材料选择、零件设计和生产经济性方面的显著区别。

材料适用性:热塑性塑料与热固性塑料

注塑成型是热塑性塑料(如聚丙烯 (PP)、ABS 和聚碳酸酯 (PC) 等可以反复熔化和固化的聚合物)的主导工艺。

压缩模塑是热固性塑料(如酚醛树脂、环氧树脂和硅酮等固化成永久固体且无法再熔化的材料)的主要方法。它也可以用于某些热塑性塑料,但不太常见。

零件复杂性和几何形状

注塑成型擅长生产高复杂性的零件。这包括薄壁、复杂的肋、精细的纹理以及螺钉柱和卡扣等复杂特征。高注射压力确保材料填充到每一个微小细节中。

压缩模塑最适合更简单、通常更大、更坚固的零件。它非常适合垫圈、密封件、电气开关设备和汽车面板。它在处理注塑成型可以轻松处理的非常精细、复杂的细节方面存在困难。

生产量和速度

注塑成型是一个高速、大批量的工艺。循环时间以秒为单位,它专为大规模生产而设计,可以高效地制造数百万个相同的零件。

压缩模塑是一个较慢的、低到中等批量的工艺。由于装料时间和热固性材料固化的时间,循环时间明显更长,通常以分钟为单位。

理解权衡

选择工艺是平衡前期成本与长期目标和设计限制的过程。

模具成本:前期投资

注塑模具非常昂贵。它们是为承受巨大压力而设计的复杂工具,需要复杂的冷却通道和顶出系统。单个模具的成本可能高达数万甚至数十万美元。

压缩模具的成本明显更低。由于它们不必管理熔融塑料通过流道和浇口的流动,因此它们在设计和加工方面要简单得多,从而大大降低了前期投资。

单位零件成本:长期经济性

在大批量生产下,注塑成型可实现极低的单位零件成本。工艺速度和高度自动化弥补了初始模具成本。

压缩模塑的单位零件成本较高。这是由于循环时间较慢,以及通常需要更多的人工来装载模具和完成零件。

材料浪费

注塑成型会产生由流道系统(将塑料输送到零件型腔的通道)造成的浪费,尽管对于热塑性塑料而言,这通常可以被重新研磨和再利用。

压缩模塑可能会产生“飞边”,即在模具分型线上挤出的多余材料。对于热固性塑料,这种飞边是浪费,无法回收重新用于生产过程。

为您的目标做出正确的选择

您应用的具体要求将明确指向其中一种工艺。

- 如果您的主要重点是复杂热塑性零件的大规模生产: 注塑成型是其速度、精度和规模化生产时低单位零件成本的明确选择。

- 如果您的主要重点是生产大型、坚固的零件或使用热固性材料: 压缩模塑提供了一种更具成本效益和更具可行性的解决方案。

- 如果您的主要重点是针对低到中等批量的运行,最大限度地减少前期模具成本: 压缩模塑较低的模具成本提供了显著更低的进入门槛。

了解这些核心差异,使您能够选择与您项目的技术和财务目标完美契合的制造工艺。

摘要表:

| 特征 | 注塑成型 | 压缩模塑 |

|---|---|---|

| 主要材料 | 热塑性塑料 (PP, ABS, PC) | 热固性塑料 (酚醛树脂, 环氧树脂) |

| 零件复杂性 | 高 (薄壁, 复杂细节) | 低到中等 (更简单, 更大的零件) |

| 生产批量 | 高 (大规模生产) | 低到中等 |

| 循环时间 | 秒 | 分钟 |

| 模具成本 | 高 | 低 |

| 单位零件成本 (高批量) | 低 | 较高 |

仍然不确定哪种模塑工艺适合您的项目? KINTEK 专注于实验室设备和耗材,服务于实验室需求。我们的专家可以帮助您根据您的材料、设计和生产目标选择理想的解决方案。立即联系我们的团队进行个性化咨询!

图解指南