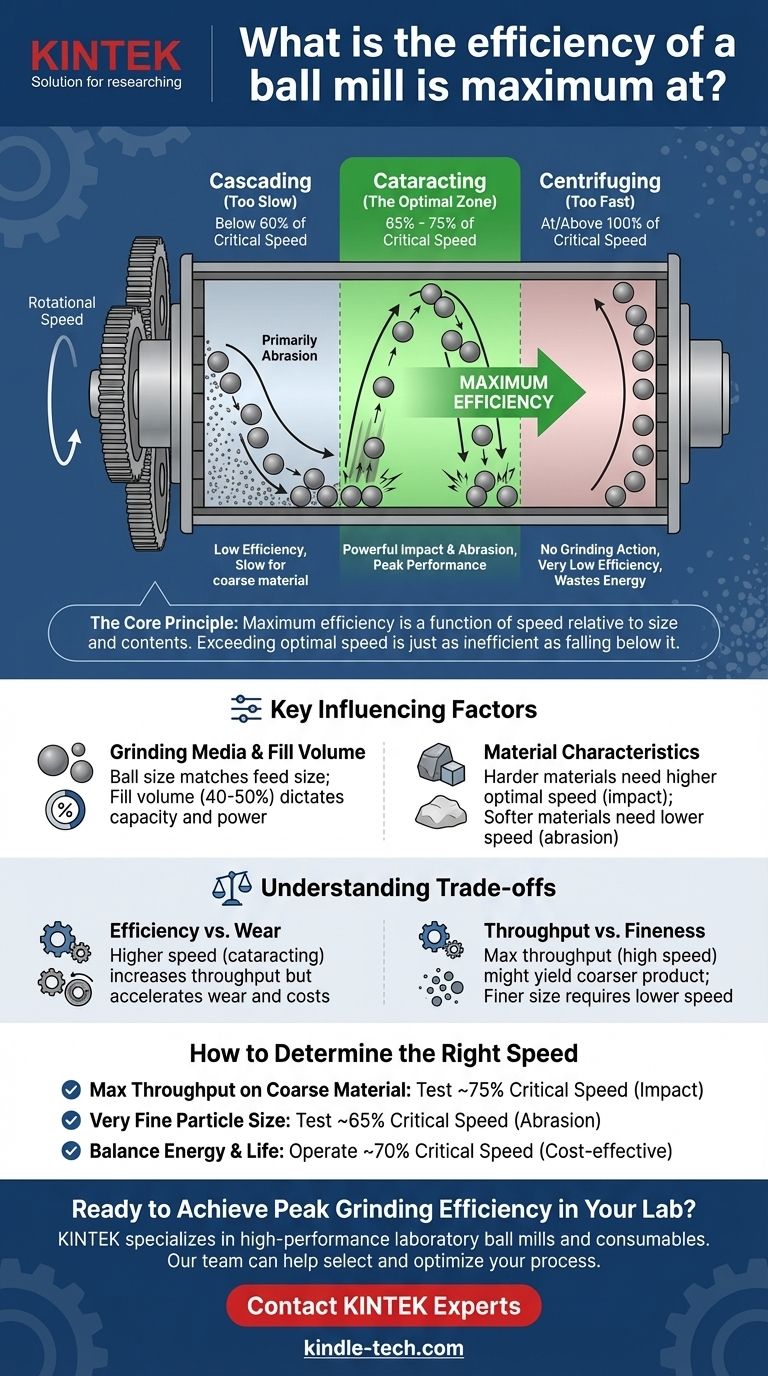

球磨机的效率并非在单一的固定数值下达到最大,而是在一个最佳操作范围内。当磨机的转速产生研磨介质的“瀑落”运动时,即可实现这种最佳性能,这种状态平衡了强大的冲击力和持续的磨损力。这通常发生在磨机以其计算出的“临界速度”的 65% 到 75% 之间运行时。

核心原则是,最大效率是磨机转速相对于其尺寸和内容的函数。超过最佳转速范围与低于该范围一样效率低下,因为它会阻止研磨介质有效地完成其工作。

核心原则:理解磨机速度

决定球磨机效率的最重要变量是其转速。该速度决定了研磨介质(钢球)在磨机内部的行为,这直接控制了研磨作用。要理解这一点,我们必须首先定义“临界速度”的概念。

什么是“临界速度”?

临界速度是理论上使最外层研磨球体离心旋转的转速。这意味着它们将被离心力固定在磨机内壁上,从而有效地停止所有研磨作用。

以临界速度或高于临界速度运行效率极低,因为介质不再翻滚或坠落。相反,它会随磨机一起旋转,不会发生冲击或剪切。

研磨介质运动的三种状态

您的研磨效率完全取决于介质处于哪种状态,所有这些都由速度控制。

1. 级联(太慢)

在低速下(通常低于临界速度的 60%),钢球相互之间轻轻翻滚。这种运动主要通过磨损(摩擦)产生研磨作用。虽然这对非常精细的研磨有效,但过程缓慢,缺乏有效破碎较大颗粒所需的高冲击力。

2. 瀑落(最佳区域)

在临界速度的 65% 到 75% 之间,钢球被带到磨机侧壁更远的位置,然后脱离并落到下方的物料上。这种“瀑落”运动产生了冲击力(用于破碎粗颗粒)和磨损力(用于减小细颗粒)的强大组合。这是大多数球磨机实现最大吞吐量和效率的区域。

3. 离心(太快)

当速度接近并超过临界速度时,研磨介质会被压在磨机衬里上。没有翻滚或冲击发生,研磨效果几乎降为零。这种状态会浪费巨大的能量,并导致磨机衬里过度磨损。

影响最佳点的关键因素

虽然速度是主要的控制杆,但要实现最大效率,还需要将其与几个其他操作因素进行平衡。

研磨介质和填充量

研磨球的尺寸应与进料物料的尺寸相匹配。破碎粗粒进料需要更大的钢球,而较小的钢球为精细研磨提供了更大的表面积。

填充量(由钢球占据的磨机百分比,通常为 40-50%)也决定了可以有效研磨的物料量,并影响磨机的功率消耗。

物料特性

您研磨的物料的硬度和结构至关重要。较硬的物料需要更多的冲击能量才能断裂,这表明操作速度应接近最佳范围的上限(临界速度的约 75%)。

较软或更脆的物料可能在略低的速度下研磨效率更高,这些速度倾向于磨损和适度冲击的结合。

理解权衡

优化球磨机很少是关于单一指标。您必须平衡相互竞争的目标。

效率与磨损

在瀑落区以较高的速度运行可以提高吞吐量,但也会加速研磨介质和磨机衬里的磨损。这会增加运营成本和维护频率。

吞吐量与细度

通过提高速度和进料速率来追求最大吞吐量可能会导致最终产品更粗糙。要实现非常细小的亚微米粒度,通常需要较低的速度和较长的研磨时间,以使磨损作用优于冲击作用。

如何确定适合您工艺的正确速度

球磨机没有通用的设置;最佳点取决于您的物料、设备和目标。请将以下指南作为您自身工艺优化的起点。

- 如果您的主要重点是粗物料的最大吞吐量: 开始测试磨机临界速度的 75% 左右,以最大限度地发挥冲击力。

- 如果您的主要重点是实现非常细的粒度: 从临界速度的 65% 左右开始您的工艺,以有利于磨损研磨作用。

- 如果您的主要重点是平衡能源成本和设备寿命: 在最佳范围的中点(临界速度的约 70%)附近运行,并进行测试以找到对您的特定物料最经济的点。

最终,最佳效率是通过以临界速度和研磨作用原理为中心的系统性测试找到的。

摘要表:

| 研磨介质运动 | 速度(临界速度百分比) | 研磨作用 | 效率 |

|---|---|---|---|

| 级联 | 低于 ~60% | 主要磨损 | 低(慢,对粗物料效率低) |

| 瀑落(最佳) | 65% - 75% | 强力冲击与磨损 | 最大 |

| 离心 | 100% 或更高 | 无研磨作用 | 非常低(浪费能源) |

准备好在您的实验室实现最佳研磨效率了吗?

释放球磨机的全部潜力需要正确的设备和专家指导。KINTEK 专注于高性能实验室球磨机和易耗品,这些产品专为精确控制和可靠运行而设计。我们的团队可以帮助您选择理想的磨机,并优化您的工艺,以实现最大的吞吐量、粒度控制和成本效益。

立即联系我们的专家,讨论您的特定研磨挑战,并了解 KINTEK 的解决方案如何提高您实验室的生产力和结果。

图解指南