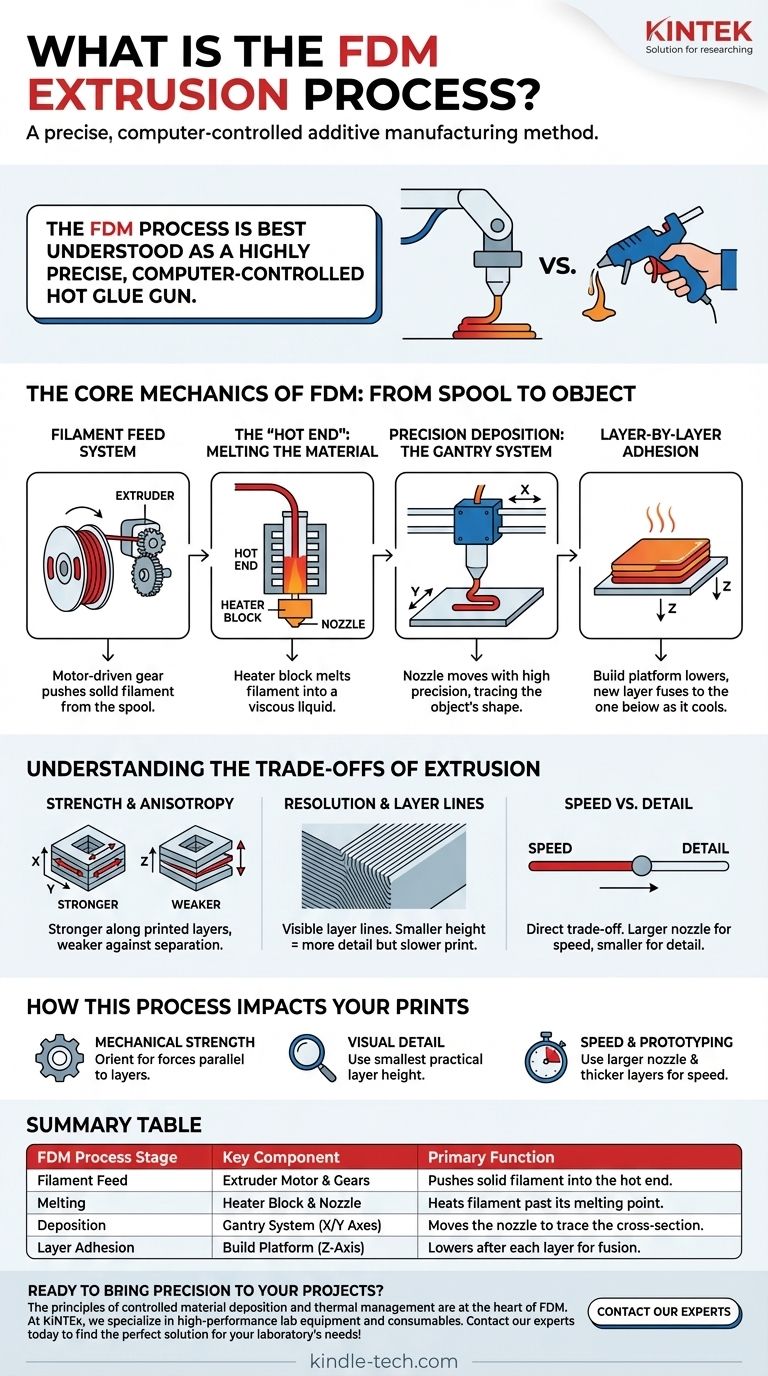

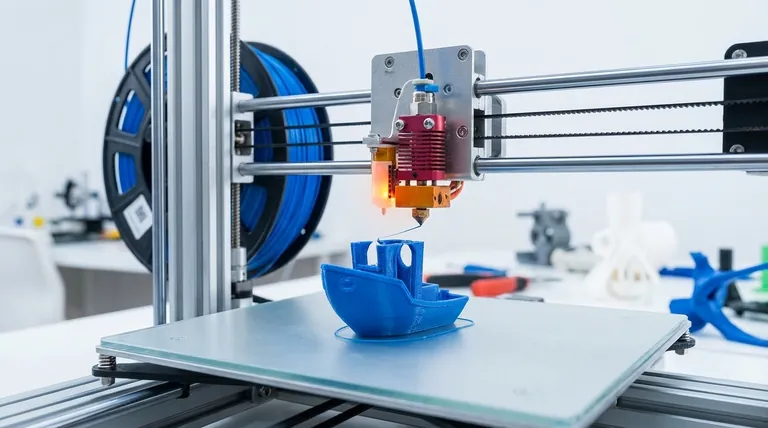

从本质上讲,熔融沉积成型(FDM)是一种增材制造工艺,通过选择性地沉积熔融材料,以预定路径逐层构建三维物体。热塑性线材从线轴送入加热的挤出机,挤出机将材料熔化并通过小喷嘴挤出,同时描绘物体的横截面。一旦一层完成,构建平台向下移动以开始下一层,并将其与下方的一层熔合。

FDM工艺最好理解为一种高度精确、计算机控制的热熔胶枪。掌握这个简单的类比是理解零件如何构建、它们为何具有强度以及导致常见打印失败的关键。

FDM的核心机制:从线轴到物体

要真正理解FDM,我们必须将其过程分解为四个不同的阶段,这些阶段在打印过程中持续发生。

线材进料系统

该过程始于一卷固体塑料线,称为线材。一个由电机驱动的齿轮系统,称为挤出机,夹住线材并将其从线轴推向加热元件。此进料系统的速度和可靠性对于一致的材料流动至关重要。

“热端”:熔化材料

线材被送入“热端”,热端由一个加热块和一个喷嘴组成。加热块将材料的温度升高到其熔点以上,将固体线材变成熔融的粘性液体,准备沉积。

精密沉积:龙门系统

熔融塑料随后通过喷嘴挤出到构建平台上。喷嘴安装在龙门系统上,该系统以高精度控制其沿X轴和Y轴(水平方向)的移动。这种移动描绘了单层的精确形状。

逐层粘合

一旦一层完成,构建平台沿Z轴向下移动一个微小而特定的增量(层高)。然后热端开始沉积下一层。新挤出的塑料的热量会稍微熔化其下方层的表面,导致两层在冷却时熔合在一起,形成牢固的结合。这个过程重复数百或数千次以创建最终物体。

理解挤出的权衡

FDM的逐层特性既是其最大的优点,也是其主要局限性的根源。理解这些权衡对于成功的工程和设计至关重要。

强度和各向异性

由于零件是由熔合层构建的,因此它们是各向异性的。这意味着它们的机械性能在所有方向上都不相同。FDM零件在沿打印层(X/Y轴)施加的力下比在试图将层拉开(Z轴)的力下要坚固得多。

分辨率和层纹

该过程固有地在零件表面产生可见的层纹。最终的分辨率和光滑度由喷嘴直径和所选层高决定。较小的层高会产生更精细的零件,但会显著增加打印时间。

速度与细节

打印速度和视觉质量之间存在直接的权衡。使用较大的喷嘴和较厚的层可以实现非常快速的材料沉积,这非常适合快速原型制作。然而,实现精细细节需要较小的喷嘴和较薄的层,这是一个慢得多的过程。

此过程如何影响您的打印件

了解挤出的基本原理使您能够做出有意的选择,以符合您项目的目标。

- 如果您的主要关注点是机械强度:将模型定向,使关键力平行于层纹施加,而不是在可能将层拉开的方向上。

- 如果您的主要关注点是视觉细节:使用最小的实用层高,并确保您的打印机运动系统经过良好校准,以产生干净、一致的表面。

- 如果您的主要关注点是速度和快速原型制作:使用较大的喷嘴和较厚的层高来快速生产功能部件,同时接受表面光洁度会更粗糙。

通过了解FDM如何堆叠这些简单的熔融层,您可以完全控制3D打印作品的质量、强度和速度。

摘要表:

| FDM工艺阶段 | 关键组件 | 主要功能 |

|---|---|---|

| 线材进料 | 挤出机电机和齿轮 | 将固体线材从线轴推入热端。 |

| 熔化 | 加热块和喷嘴 | 将线材加热到熔点以上以进行沉积。 |

| 沉积 | 龙门系统(X/Y轴) | 移动喷嘴以描绘物体的横截面。 |

| 层间粘合 | 构建平台(Z轴) | 每层完成后向下移动,将新材料与下方层熔合。 |

准备好为您的增材制造或原型设计项目带来精度和可靠性了吗? 受控材料沉积和热管理原理是FDM和许多实验室流程的核心。在KINTEK,我们专注于高性能实验室设备和耗材,可提供您的工作所需的准确性和一致性。

立即联系我们的专家,为您的实验室需求找到完美的解决方案!

图解指南