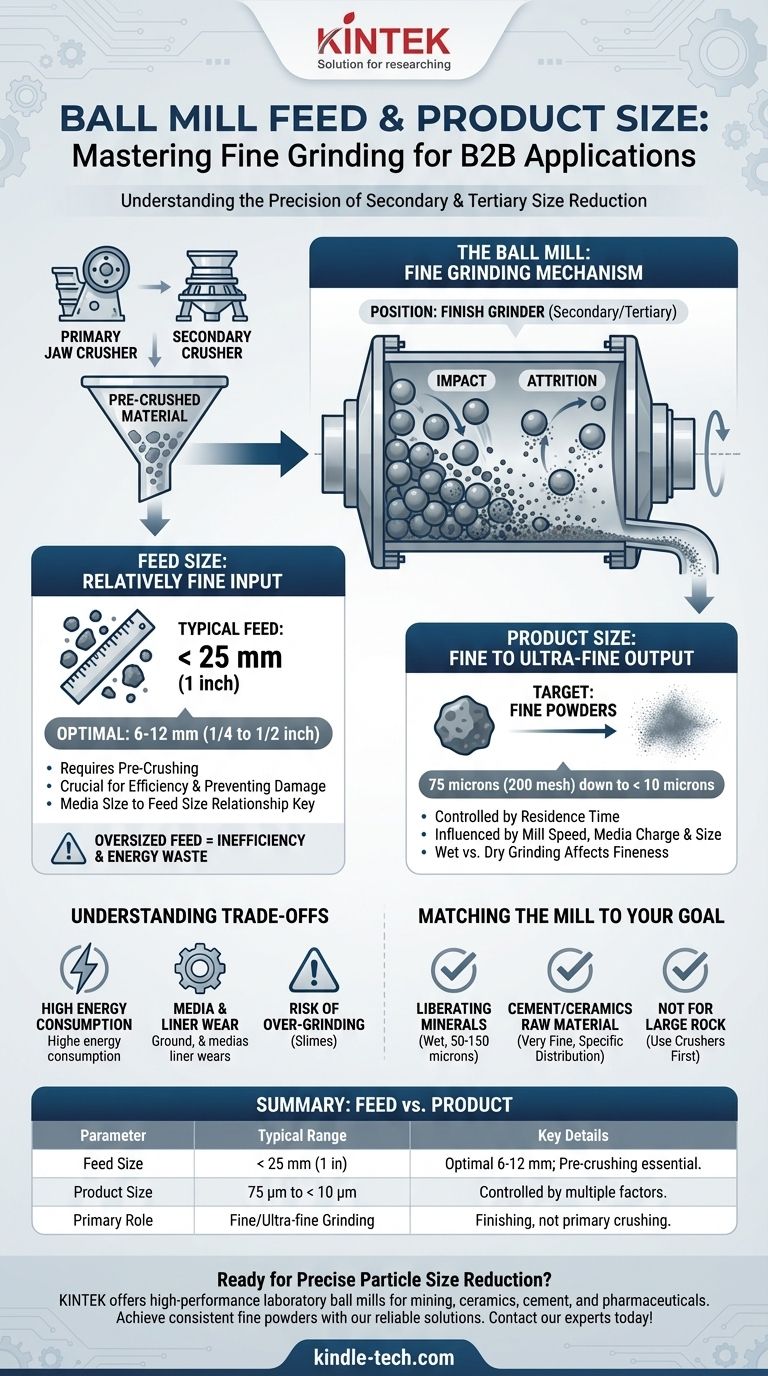

简而言之,典型的球磨机设计用于处理相对较细的进料,直径通常小于 25 毫米(1 英寸)。它擅长将这种材料研磨成细粉或超细粉产品,粒径通常范围从 75 微米(200 目)到低至 10 微米,甚至更细,具体取决于应用和处理时间。

球磨机的核心功能不是粗碎,而是细磨。其进料和产品尺寸规格反映了它作为二次或三次尺寸还原设备的职能,它接收预先破碎的物料并将其转化为细粉。

了解球磨机的作用

球磨机是更大物料处理回路中的专业工具。了解其具体目的对于理解其尺寸限制至关重要。

研磨机理:冲击和磨擦

球磨机通过两种主要作用来减小粒径。当研磨球被旋转的筒体提升并级联落下撞击物料时,发生冲击。当物料被翻滚的球夹住并研磨时,发生磨擦。这种组合对于生产非常细的颗粒非常有效。

在粉碎回路中的位置

球磨机几乎从不作为尺寸还原的第一阶段。它们是精磨机。物料首先由初级和次级破碎机(如鄂式破碎机或圆锥破碎机)破碎,然后才送入球磨机进行最终研磨阶段。

定义进料尺寸限制

球磨机的最大进料尺寸并非任意的;它由研磨过程的物理特性决定。

关键关系:进料尺寸与介质尺寸

研磨介质(钢球或陶瓷球)必须足够大和重,才能在撞击时具有足够的动能来破碎进料颗粒。一个小球根本无法破碎一大块岩石。

根据经验法则,最大进料颗粒的直径应是球磨机中使用的最大研磨球直径的一小部分。

典型进料尺寸范围

对于大多数工业应用,球磨机的最大进料尺寸为小于 25 毫米(1 英寸)。为了达到最佳效率并防止损坏,通常首选约 6-12 毫米(1/4 至 1/2 英寸)的进料尺寸。

为什么预破碎至关重要

向球磨机喂入过大尺寸的物料效率低下且适得其反。球磨机将消耗大量的能量仅仅用于破碎少数大块物料,从而使其余的装载物料“挨饿”,并大大降低整体处理量。这就是为什么必须先由破碎机来准备物料。

实现所需的最终产品尺寸

球磨机的主要优势在于其生产一致的细粉输出的能力。最终的粒径不是一个固定的数字,而是由几个因素控制的可变参数。

目标:细粉至超细粉

球磨机可靠地生产细粒级的粉末。典型的产品可能指定为 80% 通过 75 微米(200 目)。

在需要更小颗粒的应用中,例如在陶瓷或颜料行业,在球磨机中延长研磨时间可以实现小至 20 微米甚至更小的超细产品尺寸。

控制最终粒径的因素

操作员可以通过调整几个关键参数来控制最终产品尺寸:

- 停留时间:物料在球磨机中停留的时间越长,其粒度就越细。

- 球磨机速度:影响球体的翻滚作用(冲击与磨擦)。

- 介质装载量和尺寸:球体的体积、尺寸和密度会影响研磨能量。

- 湿磨与干磨:湿磨通常在生产超细颗粒方面更有效,并有助于防止物料粘附在介质上。

了解权衡

尽管球磨机非常有效,但它们并非没有操作上的考虑因素。了解这些权衡对于工艺设计至关重要。

高能耗

细磨是一个高能耗的过程。随着目标粒径的减小,减小粒径所需的能量呈指数级增长。在矿物加工厂中,球磨机是最大的电力消耗者之一。

磨损介质和衬板

持续的翻滚和冲击会导致研磨介质和球磨机内部保护衬板的逐渐磨损。这些是消耗品,代表着持续的运营成本。

过度研磨的风险

将物料研磨得比必需的更细是能量的浪费,并可能在下游工艺中产生问题。例如,在矿物浮选中,过多的超细颗粒(“细泥”)会降低回收效率。

将球磨机与您的研磨目标相匹配

为了做出明智的决定,请将球磨机的功能与您的具体目标保持一致。

- 如果您的主要重点是从矿石中释放有价矿物:湿磨球磨机是行业标准,用于将矿石还原到有效分离所需的细粒度(例如 50-150 微米)。

- 如果您的主要重点是生产水泥或陶瓷的原材料:球磨机是实现这些产品所需的非常精细、特定粒度分布的理想工具。

- 如果您的主要重点是还原大块的原矿石(例如 >50 毫米):球磨机是错误的工具;您必须首先使用初级破碎机,如鄂式破碎机,随后可能使用圆锥破碎机。

最终,球磨机是用于物料粉碎最后阶段的精密仪器,而不是粗暴的碎石机。

总结表:

| 参数 | 典型范围 | 关键细节 |

|---|---|---|

| 进料尺寸 | < 25 毫米 (1 英寸) | 最佳进料尺寸为 6-12 毫米;需要预先破碎的物料。 |

| 产品尺寸 | 75 微米至 < 10 微米 | 细度由停留时间、介质尺寸和球磨机速度控制。 |

| 主要作用 | 细磨/超细磨 | 用于精磨的二次/三次设备,而非初级破碎。 |

准备在您的实验室或加工厂实现精确的粒度还原吗? KINTEK 专注于高性能实验室球磨机和研磨设备,旨在提高效率和可靠性。无论您从事采矿、陶瓷、水泥还是制药行业,我们的解决方案都能帮助您生产出一致的细粉和超细粉。请立即联系我们的专家,讨论您的具体研磨需求并找到适合您应用的完美球磨机!

图解指南