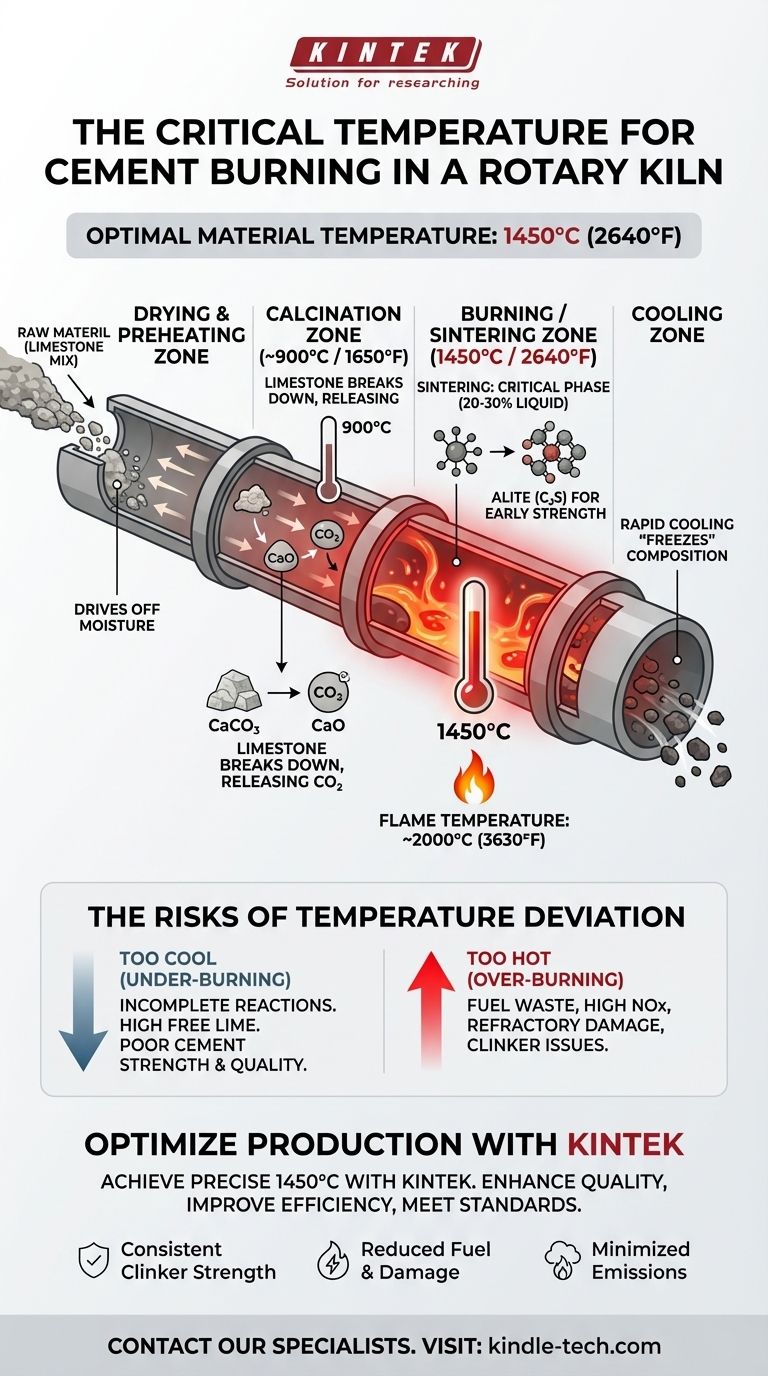

在水泥制造中,煅烧过程最适宜的温度是回转窑烧成带内约 1450°C (2640°F) 的物料温度。这个特定的温度并非随意设定;它是通过烧结过程将生料转化为高质量水泥熟料所需的临界点,在此过程中物料会部分液化,以促进必要的化学反应。

目标不仅仅是加热物料,而是实现精确的热工制度。烧成带中 1450°C 的关键物料温度确保了形成基本的强度赋予化合物,而过高或过低的温度都会影响最终产品的质量和窑的运行稳定性。

窑内之旅:一个转变的过程

回转窑不是一个只有一个温度的简单炉子。它是一个长长的旋转圆筒,具有精心控制的温度梯度,引导生料经过几个不同的化学转化阶段。

干燥和预热带

当生料进入窑的上端时,它首先遇到的是去除所有游离水分的温度。在现代带有预热器的系统中,此阶段发生在物料进入窑之前,从而显著提高了效率。

煅烧带(约 900°C)

这是第一个主要的化学反应。在约 900°C (1650°F) 时,生料中的石灰石(碳酸钙,CaCO₃)发生煅烧,分解成氧化钙(CaO),也称为游离石灰,并释放出大量的二氧化碳(CO₂)。

烧成(烧结)带(约 1450°C)

这是过程的核心,也是窑中最热的部分。物料温度必须达到大约 1450°C。此时,物料并未完全熔化,而是进入了烧结状态,其中约 20-30% 变成液相。这种液体充当溶剂,促进氧化钙(CaO)与其他组分(二氧化硅、氧化铝、氧化铁)之间的反应,形成必需的熟料矿物。

冷却带

离开烧成带后,新形成的熟料被快速冷却。这种快速冷却对于“冻结”熟料的矿物组成至关重要,特别是保留了其主要强度赋予化合物的高活性形式。

为什么 1450°C 是关键目标

达到这个特定温度是基础化学和过程工程的问题。它直接影响产品质量、运营成本和设备寿命。

实现正确的化学反应:形成硅酸三钙 (Alite, C₃S)

烧成带的主要目标是形成硅酸三钙 (Alite, C₃S)。这种矿物是水泥早期强度发展的主要驱动力。它的形成需要约 1450°C 温度提供的能量。

液相的作用

如果没有在这些高温下形成的局部液相,化学反应的速度将慢得不切实际。液体允许离子自由移动并有效地结合成所需的熟料矿物。

火焰温度与物料温度

区分物料温度(1450°C)和火焰温度非常重要。为了向物料传递足够的能量使其加热到 1450°C,燃烧器在窑出口处产生的燃气火焰必须明显更热,通常达到 2000°C (3630°F)。

理解权衡:温度偏差的风险

保持烧成带温度稳定至关重要。任何方向的偏差都会带来严重后果。

煅烧不足(欠烧)的问题

如果物料温度未能持续达到 1450°C,化学反应将不完全。这会导致熟料中残留高水平的未反应游离石灰,从而产生强度低、长期稳定性差(不稳性)的劣质水泥。

煅烧过热(过烧)的危险

超过目标温度同样有问题。它会浪费大量的燃料,增加有害的 NOx 排放,并可能对窑的保护性耐火衬里造成严重损坏,导致昂贵的停机和维修。过烧还可能产生较大、反应活性较低的熟料晶体,并引起窑内结圈等操作问题。

为您的目标做出正确的选择

“合适”的温度最终取决于平衡质量、成本和稳定性。窑操作员不断监测变量以维持这种平衡。

- 如果您的首要关注点是产品质量和强度: 确保物料温度曲线稳定并持续达到 1450°C,以最大限度地减少游离石灰并最大限度地提高硅酸三钙的形成。

- 如果您的首要关注点是运营效率和成本降低: 避免过烧以节省燃料并保护耐火衬里。实施先进的过程控制以稳定窑的操作并防止温度波动。

- 如果您的首要关注点是环境合规性: 严格控制峰值火焰温度,并确保燃烧稳定高效,以最大限度地减少热 NOx 的形成。

归根结底,掌握水泥窑就是以坚定不移的稳定性来维持那个关键的 1450°C 物料温度。

摘要表:

| 窑带 | 关键温度 | 主要过程 | 关键结果 |

|---|---|---|---|

| 煅烧带 | ~900°C (1650°F) | 石灰石分解 (CaCO₃) | 释放 CO₂;形成游离石灰 (CaO) |

| 烧成/烧结带 | 1450°C (2640°F) | 烧结(20-30% 液相) | 形成硅酸三钙 (C₃S) 和其他熟料矿物 |

| 火焰温度 | ~2000°C (3630°F) | 向物料传热 | 使物料达到 1450°C |

使用 KINTEK 优化您的水泥生产

实现并维持精确的 1450°C 温度对于高质量熟料至关重要,但这需要可靠的设备和专家的支持。KINTEK 专注于水泥行业的高性能实验室设备和耗材,帮助您监测、控制和完善您的热过程。

- 提高产品质量: 通过精确监测窑温度,确保熟料强度的一致性。

- 提高运营效率: 通过精确的热管理减少燃料成本并防止耐火材料损坏。

- 满足环境标准: 通过稳定高效的燃烧控制来最大限度地减少排放。

让我们的专业知识支持您的实验室和生产需求。立即联系我们的专家,讨论我们如何帮助您实现最佳的窑性能和卓越的水泥质量。

图解指南

相关产品

- 电动回转窑热解炉设备煅烧小型回转炉旋转炉

- 电动回转窑连续工作小型回转炉加热裂解装置

- 电动回转窑活性炭再生小型回转炉

- 真空密封连续工作旋转管式炉 旋转管炉

- 高效实验室圆盘旋转混合器,用于样品混合和均质化