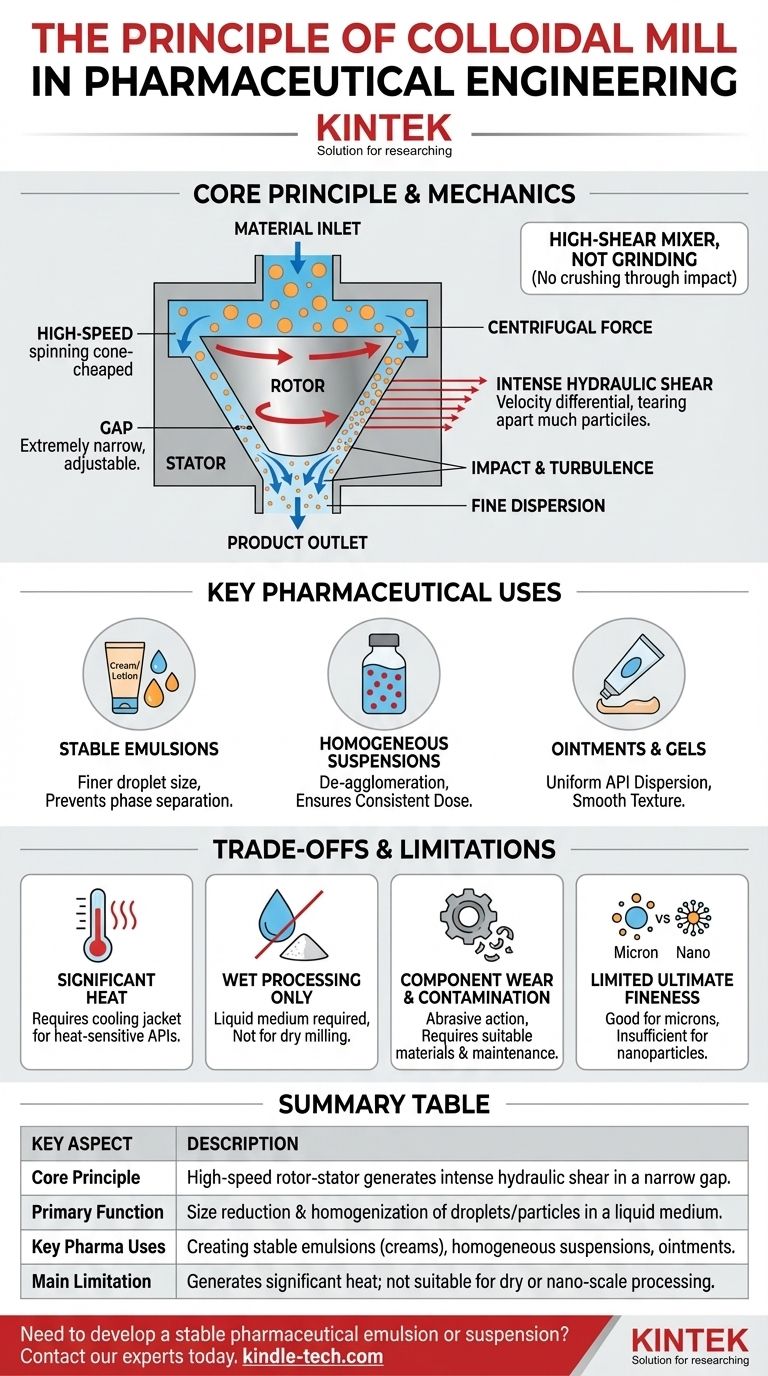

胶体磨的核心原理是利用高速机械力产生强烈的液压剪切和湍流。这种作用是通过使液体或半固体物料通过一个非常狭窄、精确控制的、位于高速旋转的转子和静止的定子之间的间隙来实现的。由此产生的力会分解、分散和均质流体中的颗粒或液滴。

胶体磨不是通过撞击来破碎颗粒的研磨机。相反,它是一种高剪切转子-定子混合器,专门设计用于减小乳剂中的液滴尺寸,并使液体混悬液中的固体颗粒解聚,以制造出稳定、均匀的最终产品。

高剪切作用的机械原理

要理解其原理,我们必须首先研究其核心组件及其产生的力。整个过程旨在使物料承受极端的局部能量。

转子-定子设计

磨机的核心由一个高速旋转的部件——转子,以及一个固定的部件——定子组成。这两个部件通常呈锥形,可能带有齿、槽或纹理。

关键特征是转子和定子之间极小的间隙,这个间隙是可以调节的。

离心力的作用

物料从转子中心进料。当转子以非常高的速度(通常为 3,000 至 20,000 RPM)旋转时,强大的离心力会将物料向外抛向转子和定子之间的间隙。

强烈的液压剪切

当物料被推入狭窄的间隙时,它会受到巨大的速度差的影响。与转子接触的流体层高速运动,而与定子接触的流体层则保持静止。

这种差异产生了强烈的液压剪切,这是造成尺寸减小的主要力量。它就像无数微小的剪刀,将液滴撕开并打散固体颗粒的团块。

撞击和湍流

除了剪切作用外,物料还会经历高频机械效应。当它以高速离开间隙时,会撞击定子的表面并经历极端的湍流,这进一步促进了分散和均质过程。

为什么这一原理在制药领域至关重要

对高剪切力的控制应用对于制造许多常见的药物剂型至关重要。目标不仅仅是尺寸减小,还包括稳定性和一致性。

制造稳定的乳剂

对于面霜、乳液和无菌静脉注射乳剂等产品,胶体磨用于将油滴和水滴分解成非常小的尺寸。这会产生大的表面积,并使乳化剂能有效工作,防止混合物随时间分离。

生产均匀的混悬液

在液体混悬液(例如口服抗生素、抗酸剂)中,活性药物是不溶性固体。胶体磨可确保这些固体颗粒解聚并均匀分布在液体中,从而保证每次取药的剂量一致。

制造软膏和凝胶

磨机的均质作用还用于确保活性药物成分 (API) 精细且均匀地分散在软膏的半固体基质中,从而形成光滑的质地并确保治疗效果。

理解权衡和局限性

尽管功能强大,但胶体磨并非万能的解决方案。其工作原理伴随着必须考虑的具体限制。

显著的产热

高剪切研磨过程中涉及的剧烈能量和摩擦会产生大量热量。这对热敏性(对热敏感)的 API 或制剂可能有害。大多数工业胶体磨都装有冷却夹套来缓解这个问题。

不适用于干法研磨

液压剪切的原理从根本上要求存在液体介质。胶体磨专门用于湿法加工,不能用于研磨干燥的粉末。

部件磨损和污染

对于磨蚀性物料,高速作用会导致转子和定子表面磨损。这可能是金属污染的来源,需要定期维护,并选择适合制药用途的材料(例如 316L 不锈钢)。

最终细度的限制

虽然胶体磨非常适合将颗粒减小到低微米范围,但它可能无法达到高压均质机或介质磨等技术可以实现的纳米级颗粒尺寸。

如何将其应用于您的制剂

选择正确的加工方法完全取决于您最终产品的物理特性和稳定性要求。

- 如果您的主要重点是制造稳定的乳霜或乳液(乳剂): 胶体磨是减小液滴尺寸以防止相分离并实现所需质感的绝佳选择。

- 如果您的主要重点是确保液体混悬液中剂量的均匀性: 磨机的均质作用非常适合解聚颗粒并确保 API 的均匀分布。

- 如果您正在处理高度热敏性的 API: 您必须使用带有有效冷却夹套的磨机,或者如果无法控制产生的热量,则应考虑低能耗的混合方法。

- 如果您的目标是制造用于增强生物利用度的纳米颗粒: 胶体磨可能不够,您应该研究高压均质或纳米研磨。

理解受控液压剪切的原理是有效利用胶体磨来制造稳健、稳定和有效的药物制剂的关键。

总结表:

| 关键方面 | 描述 |

|---|---|

| 核心原理 | 高速转子-定子在狭窄间隙中产生强烈的液压剪切。 |

| 主要功能 | 在液体介质中对液滴/颗粒进行尺寸减小和均质(湿法加工)。 |

| 主要制药用途 | 制造稳定的乳剂(面霜、乳液)、均匀的混悬液(口服抗生素)、软膏。 |

| 主要局限性 | 产生大量热量;不适用于干粉或制造纳米级颗粒。 |

需要开发稳定的药物乳剂或混悬液?

KINTEK 专注于制药工程领域的精密实验室设备。我们的专业知识可以帮助您选择正确的胶体磨或均质技术,以确保您的制剂达到必要的稳定性、一致性和剂量均匀性。

立即联系我们的专家,讨论您的具体应用以及我们如何用可靠的设备和耗材支持您的研发和生产目标。

图解指南