介质研磨是一个高能过程,旨在减小悬浮在液体中的固体颗粒的尺寸。它的工作原理是将物料置于一个装满小研磨体或“介质”(如陶瓷或玻璃珠)的腔室中。然后,搅拌器会搅动这种混合物,使介质以高速与物料颗粒碰撞,通过反复的撞击和研磨力将它们破碎。

在许多行业中,核心挑战不仅仅是混合成分,而是将固体颗粒破碎到亚微米级别,以产生稳定、均匀的分散体。介质研磨通过引入研磨介质来创造一个混乱、高强度的环境,每秒发生数千次微碰撞,从而有效地破碎和解聚颗粒,解决了这一问题。

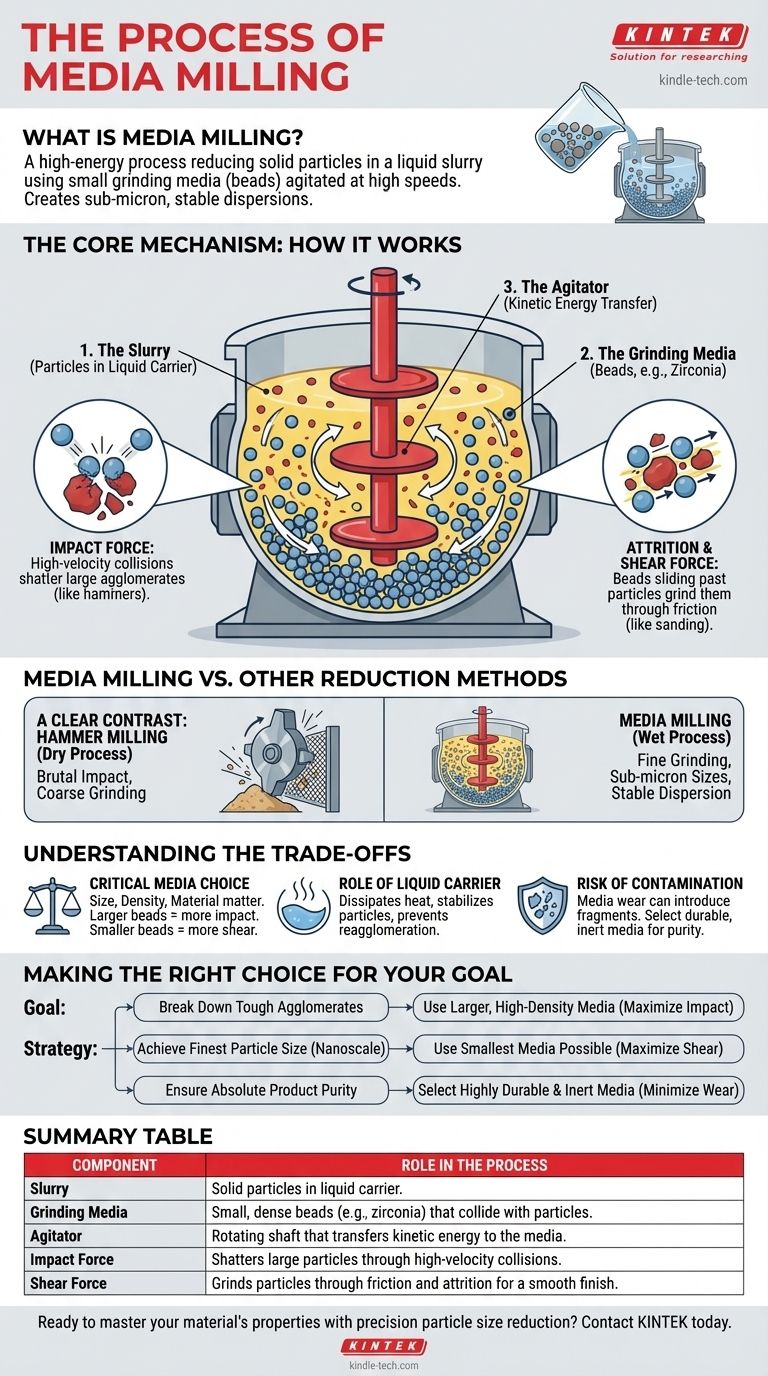

核心机制:介质研磨的工作原理

要理解该过程,最好将其分解为基本组成部分及其产生的力。整个系统旨在尽可能高效地将动能从电机传递到研磨介质。

三个关键组成部分

介质研磨机由三个主要元素协同工作构成:

- 浆料 (The Slurry): 这是待加工的物料,由悬浮在液体载体中的固体颗粒组成。

- 研磨介质 (The Grinding Media): 这些是小的、致密的珠子,通常由高度耐用的材料制成,如氧化锆、陶瓷或玻璃。

- 搅拌器 (The Agitator): 这是一个旋转轴,通常装有圆盘或销钉,用于将能量传递到腔室中。

激活研磨区

当研磨机启动时,搅拌器会高速旋转。这种运动迫使浆料和研磨介质进入剧烈、混乱的运动状态。搅拌器的能量直接传递给腔室中无数的珠子。

起作用的两种力

颗粒尺寸的减小是由于碰撞的介质产生的两种不同的力造成的。

冲击力 (Impact Force)

研磨珠与物料颗粒之间的高速碰撞会产生强大的冲击力。这种作用就像数百万把微型锤子敲击颗粒,有效地粉碎较大的团聚体和粗糙初级颗粒。

磨损和剪切力 (Attrition and Shear Force)

当珠子和颗粒在湍流的浆料中被迫相互滑动时,会产生巨大的剪切力和磨损。这种研磨作用对于减小已经很小的颗粒尺寸和确保最终产品光滑、均匀特别有效。

介质研磨与其他减小方法的比较

区分介质研磨与其他技术至关重要,因为它的目的很独特。它的有效性在于它能够在液体环境中产生极细的颗粒。

鲜明的对比:锤式研磨机

锤式研磨机 (hammer mill) 是一种干法研磨工艺,它使用快速旋转的钢制“锤子”通过直接、剧烈的撞击来粉碎物料。物料被压碎,直到它足够小,可以通过筛网。

这种方法非常适合对干性物料进行粗磨,但缺乏介质研磨的精细度。介质研磨是一种湿法工艺,它利用研磨介质来实现更细的、通常是亚微米的粒径,并产生稳定的分散体,而这是锤式研磨机无法实现的。

理解权衡

尽管功能强大,但介质研磨的有效性取决于对其变量的仔细控制。不正确的设置可能导致处理效率低下或产生不良结果。

介质选择的关键

研磨介质的尺寸、密度和材料是最重要的变量。更大、更密集的珠子会产生更高的冲击力,非常适合破碎坚硬的团聚体。较小的珠子会产生更多的剪切力并具有更多的接触点,这对于实现尽可能细的粒径更好。

液体载体的作用

浆料中的液体不仅仅是携带颗粒。它在消散研磨过程中产生的巨大热量方面起着至关重要的作用,并有助于稳定新形成的微小颗粒,防止它们重新聚集(称为再团聚的过程)。

污染的不可避免的风险

主要的权衡是产品污染的可能性。随着时间的推移,研磨介质本身会磨损,微小碎片可能会进入产品中。选择高度耐用且化学惰性的介质,例如高纯度氧化锆,对于纯度至关重要的应用(如制药或电子产品)至关重要。

为您的目标做出正确的选择

最佳的介质研磨策略完全由您的最终目标决定。通过调整工艺变量,您可以根据您的特定应用定制结果。

- 如果您的主要重点是打破大而坚硬的团聚体: 使用更大、更高密度的研磨介质,以最大化研磨机内的冲击力。

- 如果您的主要重点是实现尽可能细的粒径(纳米级): 使用尽可能小的研磨介质来增加剪切事件和表面接触点的数量。

- 如果您的主要重点是确保绝对的产品纯度: 选择高度耐用且惰性的介质材料,例如钇稳定氧化锆,以最大限度地减少磨损和污染。

归根结底,掌握介质研磨就是控制这些微碰撞的能量和性质,以精确地设计材料的最终性能。

总结表:

| 关键组成部分 | 在过程中的作用 |

|---|---|

| 浆料 | 悬浮在液体载体中的固体颗粒。 |

| 研磨介质 | 与颗粒碰撞的小而致密的珠子(例如氧化锆)。 |

| 搅拌器 | 将动能传递给介质的旋转轴。 |

| 冲击力 | 通过高速碰撞粉碎大颗粒。 |

| 剪切力 | 通过摩擦和磨损研磨颗粒以获得光滑的表面。 |

准备好通过精确的粒径减小来掌握您的材料特性了吗? KINTEK 的专家随时为您提供帮助。无论您是开发药品、先进陶瓷还是特种化学品,我们高性能的介质研磨机和耐用、无污染的研磨介质都是为满足您最苛刻的实验室应用而设计的。请立即联系我们的团队,讨论您的具体研磨目标,并发现 KINTEK 解决方案,以创造卓越、稳定的分散体。

图解指南