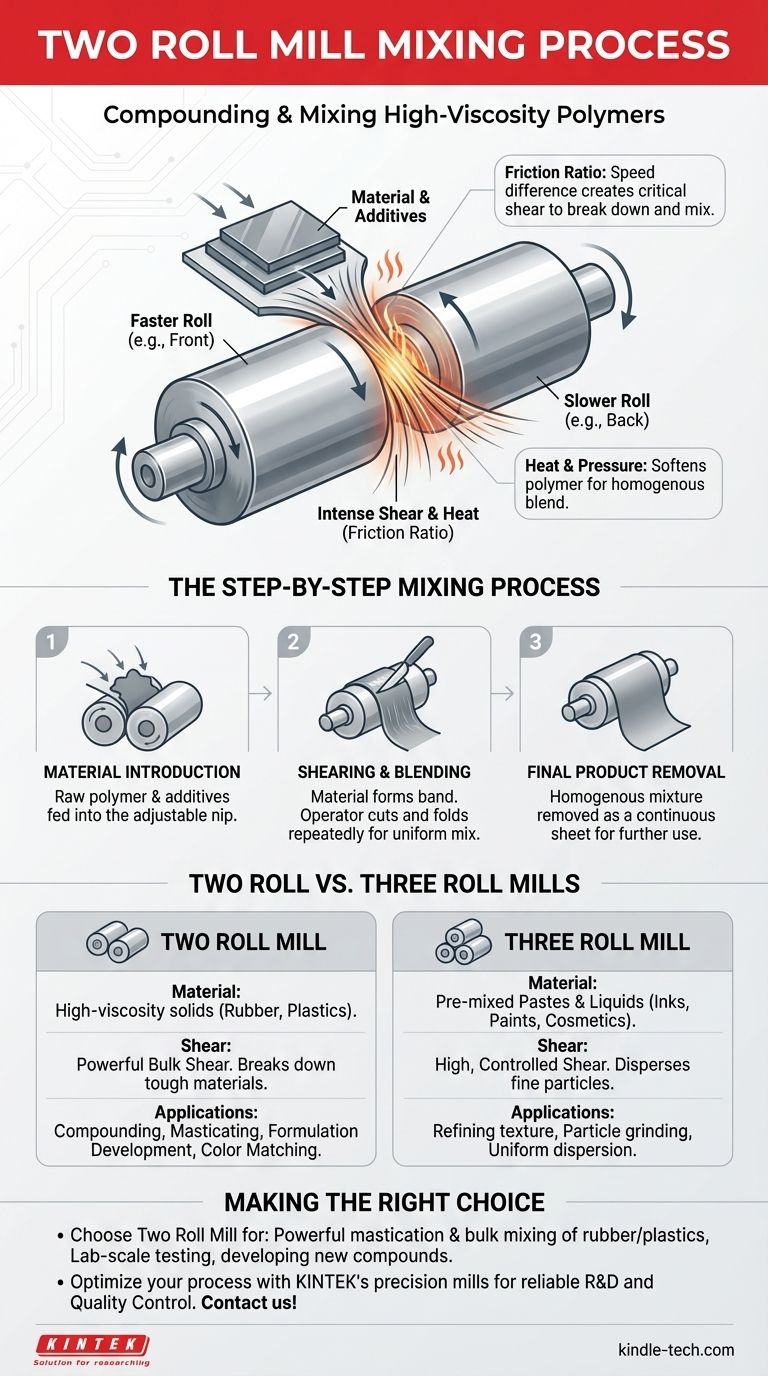

从本质上讲,两辊开炼机混合工艺是一种用于混炼、混合或分解橡胶和塑料等聚合物的方法。它的工作原理是将材料通过两个反向旋转的水平辊之间的间隙,对其施加强烈的压力和剪切力,从而实现均匀的混合。

两辊开炼机的有效性取决于一个称为摩擦比的原理——即两个辊之间的速度差异。正是这种速度差产生了分解和充分混合高粘度材料所需的关键剪切作用。

两辊开炼机如何实现混合

要理解这个过程,我们必须首先看看它的基本机械原理。其设计很简单,但产生的力却强大而精确。

核心部件:辊和辊缝

两辊开炼机由两个耐用的、中空的金属圆柱体水平放置组成。这些辊相互对转。

这两个辊之间可调节的间隙是最关键的参数,称为辊缝(nip)。通过控制辊缝的大小,操作员可以决定施加在材料上的压力大小。

剪切原理:摩擦比

两个辊的旋转速度并不相同。这种故意的速度差异被称为摩擦比。

当材料被拉入辊缝时,速度较快的辊将其向前拉,而速度较慢的辊则提供阻力。这种作用产生了强烈的剪切力,有效地将材料层相互撕裂和涂抹,这对分解聚合物链和分散添加剂至关重要。

热量和压力的作用

剪切和压缩的机械作用会产生显著的热量。这种热量有助于软化或塑炼聚合物,使其更具延展性,更容易与其他成分(如颜料、填料或硫化剂)混合。

分步混合过程

操作员的技术对于实现均匀的混合至关重要。这个过程既是一门科学,也是一门手艺。

材料引入

将原材料聚合物(通常是固体板或颗粒形式)与任何添加剂一起送入辊缝。强大的辊立即开始将材料拉过间隙。

剪切和混合

穿过辊缝后,软化的材料倾向于粘附并围绕移动速度较快的辊形成连续的薄片。

然后,操作员使用刀片将这片材料切开并将其折叠回辊缝中。不断重复切割、折叠和重新引入材料的过程,以确保批次的所有部分都经过均匀处理并获得均匀的混合物。

最终产品移除

混合完成后,材料通常以连续薄片的形式从辊上切下。然后可以将这张最终薄片用于进一步加工,例如模塑,或用于质量控制测试。

理解权衡:两辊与三辊开炼机的区别

尽管名称相似,但两辊和三辊开炼机是为根本不同的任务和材料设计的。

材料类型和粘度

两辊开炼机擅长加工极高粘度的固体。它们是塑炼生胶并与补强填料混炼的标准设备,这个过程需要巨大的力量来分解和混合。

相比之下,三辊开炼机用于将预先混合好的液体或糊状物中的细小固体颗粒进行分散。它们不是设计用来分解坚硬固体的,而是用于精炼油墨、涂料、化妆品和巧克力等粘性液体的质地。

剪切的性质

两辊开炼机提供强大的体积剪切力,旨在分解和均化大批量的坚硬材料。

三辊开炼机利用逐渐减小的间隙和增加的辊速来产生极高且受控的剪切力。这种作用可以精细研磨颗粒,并确保在液体基质中实现平滑、均匀的分散,其精度以微米衡量。

常见应用

两辊开炼机是橡胶和塑料行业中配方开发、颜色匹配和质量控制的得力助手。

三辊开炼机在最终产品质地至关重要的行业中是必不可少的,例如制造高品质印刷油墨、药品和化妆品。

为您的应用做出正确的选择

选择正确的开炼机完全取决于您的起始材料和您期望的最终产品。

- 如果您的主要重点是混炼生胶或塑料等聚合物: 两辊开炼机是其强大的塑炼和批量混合能力的标准选择。

- 如果您的主要重点是将细小颗粒分散到粘性液体或糊状物中: 三辊开炼机提供实现均匀、精细研磨的最终产品所需的卓越控制和高剪切力。

- 如果您的主要重点是实验室规模的材料测试和聚合物配方: 两辊开炼机是质量控制和从原材料开发新混炼物的不可或缺的工具。

了解这些核心机械原理,使您能够为您的材料加工需求选择精确的工具。

总结表:

| 关键方面 | 描述 |

|---|---|

| 主要用途 | 混炼、塑炼和混合高粘度聚合物(橡胶、塑料)。 |

| 核心原理 | 摩擦比(辊速差)产生强烈的剪切力。 |

| 关键部件 | 两个反向旋转辊之间可调节的辊缝(间隙)。 |

| 理想用途 | 实验室规模测试、配方开发和质量控制。 |

准备好优化您的聚合物混炼和混合工艺了吗? KINTEK 的两辊开炼机专为精度和耐用性而设计,可提供开发和测试橡胶、塑料和其他聚合物混炼物在实验室中所需的关键高剪切作用。我们的设备确保批次一致、均匀,从而获得可靠的研发和质量控制结果。立即联系我们的专家,找到适合您应用的完美开炼机!

图解指南