简而言之,工模具设计是创建用于大批量生产零件的制造硬件——“模具”或“工具”——的专业工程过程。它是将数字产品设计转化为可重复的物理对象的关键桥梁,通过在压力下塑造熔融塑料或金属等原材料。这种设计的质量决定了最终零件的精度、表面光洁度和成本。

核心要点是,有效的工模具设计远不止是简单地创建一个零件的负形。它是一个复杂的系统,必须专业地管理材料流动、温度和压力,以确保生产的每个零件都是原始设计的精确且经济的复制品。

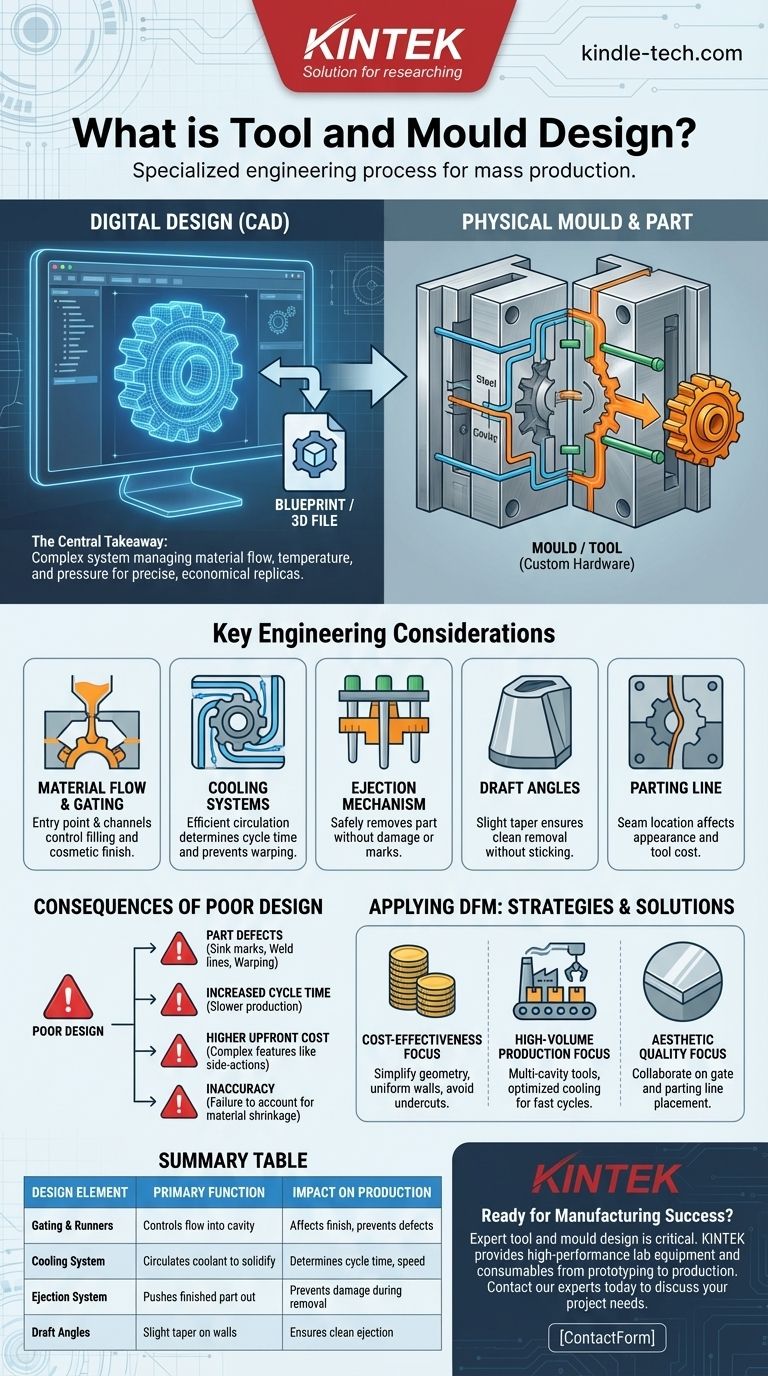

核心功能:从蓝图到实体零件

产品在CAD文件中可能看起来很完美,但工模具设计决定了它是否能成功制造。这个过程将数字概念转化为有形的、大规模生产的现实。

定义“模具”或“工具”

模具(通常称为工具或冲模)通常是一块经过精密加工的高强度钢或铝块。它包含一个腔体,该腔体是您打算创建的零件的负形。

这种工具是注塑成型等工艺的核心,在注塑成型中,熔融塑料被压入腔体,冷却,然后作为成品零件弹出。“工具”和“模具”这两个术语经常互换使用,指代整个定制组件。

它不仅仅是一个腔体

一个简单的腔体是不够的。设计必须包含一系列复杂机械系统,这些系统完美协调工作。这些系统负责将材料送入、正确成型、高效冷却,并无损地取出成品零件。

模具设计中的关键工程考量

制造零件的成功取决于一些关键的设计原则,这些原则必须在切割任何金属之前很久就得到解决。

材料流动与浇口

浇口是熔融塑料流入模具腔体的入口,而流道是通向浇口的通道。浇口的大小、形状和位置对于确保腔体均匀填充以及控制最终零件的外观至关重要。

冷却系统

模具中钻有通道以循环冷却剂(通常是水)。高效的冷却系统至关重要,因为它决定了循环时间——生产一个零件所需的总时间。不均匀或缓慢的冷却是零件缺陷(如翘曲)的主要原因。

顶出机构

一旦零件冷却并固化,它必须从模具中推出。这通过顶出系统完成,该系统使用顶针对零件施加力。这些顶针的放置和尺寸必须仔细计算,以避免留下痕迹或使产品变形。

脱模斜度

为了使零件能够干净地从模具中取出,其壁不能完全垂直。需要一个轻微的锥度,称为脱模斜度。如果没有足够的脱模斜度,零件在顶出时会刮擦模具壁,导致外观损坏或卡住。

分型线

分型线是模具两半的接缝处。它的位置是一个关键的设计决策,影响零件的最终外观,并可能影响工具本身的复杂性和成本。

了解不良设计的后果

工模具设计中的缺陷不易修复,对质量和成本都有重大影响。

对零件质量的影响

不良设计是常见制造缺陷的直接原因。缩痕(表面凹陷)、熔接线(两种塑料流汇合处)和翘曲都是模具未能正确管理材料流动和温度的症状。

与生产速度的关联

设计不佳的冷却或顶出系统会显著增加循环时间。即使每个零件多几秒钟,在产品生命周期内也可能导致数千美元的生产效率损失。

复杂性的前期成本

倒扣或螺纹等特征需要将复杂的机构(如侧抽芯或顶升器)内置到模具中。虽然对于某些设计来说是必要的,但这些特征会显著增加工具的成本、复杂性和维护要求。

考虑材料收缩

每种塑料都有独特的收缩率——它在冷却时会收缩。模具设计师必须精确计算此收缩率,并使模具腔体略大于最终零件尺寸以进行补偿。否则会导致零件超出公差。

将其应用于您的项目

工模具设计的原则与可制造性设计(DFM)实践直接相关。从一开始就考虑零件将如何成型至关重要。

- 如果您的主要重点是成本效益:简化零件几何形状,设计均匀的壁厚,并避免倒扣等复杂特征,以降低工具成本。

- 如果您的主要重点是批量生产:投资耐用的多腔钢模具,并配备高度优化的冷却系统,以实现尽可能低的循环时间。

- 如果您的主要重点是美学质量:与模具设计师密切合作,确定浇口和分型线的位置,以最大程度地减少其视觉影响。

最终,投资专业的工模具设计是对您最终产品质量、一致性和盈利能力的直接投资。

总结表:

| 设计元素 | 主要功能 | 对生产的影响 |

|---|---|---|

| 浇口与流道 | 控制熔融材料流入腔体。 | 影响零件表面光洁度并防止熔接线等缺陷。 |

| 冷却系统 | 循环冷却剂以固化零件。 | 直接决定循环时间和生产速度。 |

| 顶出系统 | 将成品零件推出模具。 | 防止零件在取出过程中损坏。 |

| 脱模斜度 | 垂直壁上的轻微锥度。 | 确保零件可以干净地顶出而不会卡住。 |

准备好将您的产品设计转化为制造成功了吗?

专业的工模具设计对于实现零件精度、外观质量和经济高效的生产周期至关重要。在KINTEK,我们专注于提供高性能的实验室设备和耗材,支持从原型制作到大批量生产的整个制造过程。

我们在研发和制造领域的目标客户依赖我们的解决方案,以确保他们的工具以最高效率运行。让我们帮助您优化生产。

立即联系我们的专家讨论您的项目需求。

图解指南