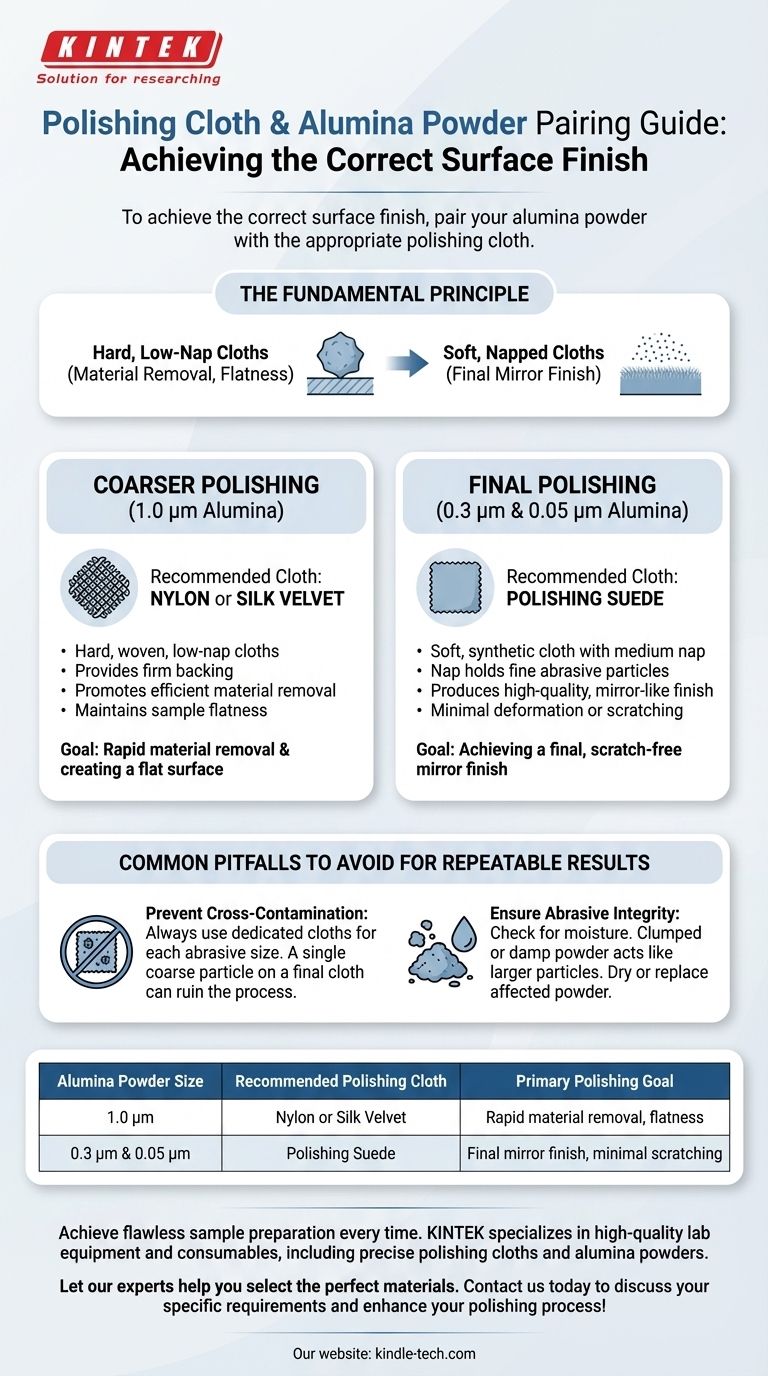

为了获得正确的表面光洁度,您必须将氧化铝粉末与合适的抛光布配对。对于使用 1.0 µm 氧化铝粉末进行的初步抛光,请使用尼龙或丝绒布。对于使用更细的 0.3 µm 或 0.05 µm 氧化铝粉末进行的最终高质量抛光,您必须使用抛光麂皮。

基本原则是抛光布和磨料作为一个系统协同工作。硬质、低绒布用于粗磨料以去除材料,而柔软、有绒的布则用于细磨料以获得最终的镜面效果。

抛光布在磨削作用中的作用

抛光布不仅仅是磨料颗粒的被动载体。它是一个活跃的组件,决定了抛光步骤的有效性。

布料如何影响抛光

布料的材质、编织方式和绒毛(模糊的表面纹理)决定了磨料颗粒如何与您的样品相互作用。

正确的布料可确保磨料被正确地固定,以进行积极切割或轻柔抛光表面,直接影响样品的最终质量和平面度。

磨料尺寸与布料类型的匹配

布料的选择直接与氧化铝的粒度以及该特定抛光阶段的目标相关,无论是快速去除材料还是创建无划痕表面。

用于粗抛光(1.0 µm 氧化铝)

推荐用于 1.0 µm 氧化铝的布料是尼龙或丝绒。

这些通常是硬质、编织、低绒布。它们的耐用性和硬度为较粗的磨料颗粒提供了坚实的支撑,促进了高效的材料去除,同时保持了样品的平面度。

用于最终抛光(0.3 µm 和 0.05 µm 氧化铝)

对于最细的氧化铝粉末(0.3 µm 和 0.05 µm),正确的选择是抛光麂皮。

这是一种柔软的合成布,具有中等绒毛。绒毛固定细小的磨料颗粒,使其能够产生高质量的镜面效果,同时最大限度地减少变形或划痕。

可重复结果应避免的常见陷阱

实现完美抛光不仅在于使用正确的材料,还在于避免错误。主要目标是防止污染并确保磨料按预期发挥作用。

防止交叉污染

最终抛光麂皮布上的一颗 1.0 µm 颗粒可能会通过引入深划痕而毁掉整个过程。

始终为每种磨料尺寸使用专用布料,并单独存放不同尺寸的氧化铝粉末,以防止意外混合。

确保磨料完整性

氧化铝粉末化学性质稳定,但其物理状态至关重要。

检查包装是否有任何潮湿迹象。结块或潮湿的粉末可能会像更大的磨料颗粒一样作用,从而使精细抛光步骤失去意义。如果检测到潮湿,必须将粉末干燥或更换。

为您的目标做出正确选择

根据抛光过程的特定阶段选择您的布料和磨料组合。

- 如果您的主要重点是快速去除材料并创建平坦表面:使用 1.0 µm 氧化铝粉末和耐用的尼龙或丝绒布。

- 如果您的主要重点是实现最终的无划痕镜面效果:使用 0.3 µm 或 0.05 µm 氧化铝粉末和柔软的抛光麂皮。

- 如果您正在执行多步骤过程:从较粗的组合开始,逐步过渡到较细的组合,确保每一步都使用单独的专用布料。

最终,成功的抛光取决于在每个阶段系统地将工具与任务匹配。

总结表:

| 氧化铝粉末尺寸 | 推荐抛光布 | 主要抛光目标 |

|---|---|---|

| 1.0 µm | 尼龙或丝绒 | 快速去除材料,平面度 |

| 0.3 µm & 0.05 µm | 抛光麂皮 | 最终镜面效果,最小划痕 |

每次都能实现完美的样品制备。正确的实验室用品对于可重复的结果至关重要。KINTEK 专注于高质量的实验室设备和耗材,包括您的实验室所需的精密抛光布和氧化铝粉末。让我们的专家帮助您选择适合您应用的完美材料。立即联系我们,讨论您的具体要求并改进您的抛光过程!

图解指南

相关产品

- 实验室材料与分析金相试样镶嵌机

- 工程先进陶瓷用耐高温耐磨氧化铝Al2O3板

- 定制氧化铝氧化锆特种异形陶瓷板用于工程先进精细陶瓷加工

- 实验室应用方形压样模具

- 工程先进氧化铝(Al₂O₃)陶瓷定位销直斜面,适用于精密应用