从根本上说,筛分是一种精确的粒径分离方法。这个过程包括在筛网或滤网上搅动粉末,使小于筛孔的颗粒通过,而较大的颗粒则保留在表面。这种基本技术不仅用于清洁;它还是控制粉末和您打算制造的最终产品特性的关键步骤。

筛分粉末的主要原因是为了获得特定且受控的粒径分布。这种控制至关重要,因为颗粒的大小和排列直接决定了粉末在加工过程中的行为,并决定了最终材料的密度、强度和整体均匀性。

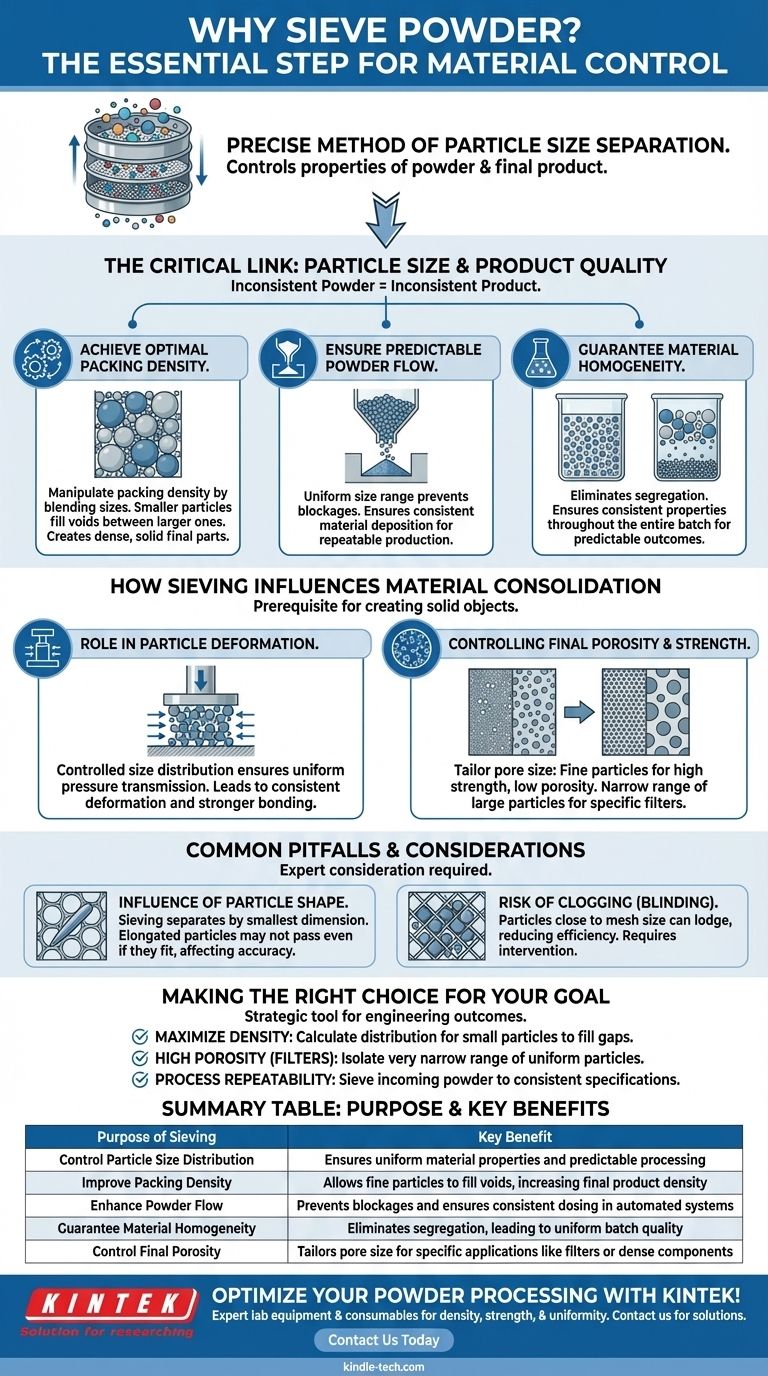

粒径与产品质量之间的关键联系

控制粒径是材料科学和制造的基础。不一致的粉末会导致不一致的产品。筛分是从一开始就建立这种关键一致性的主要工具。

实现最佳堆积密度

粉末颗粒相互结合的方式称为堆积密度。筛分可以精确地控制这一特性。

通过分离不同尺寸的颗粒,您可以创建一种特殊的混合物,其中较小的颗粒填充较大颗粒之间的空隙。正如在压制过程中所指出的,这个过程迫使颗粒“更紧密地接触”并“更紧密地堆积”,这对于制造致密、坚固的最终部件至关重要。

确保可预测的粉末流动

对于任何自动化制造过程,从制药到冶金,粉末都必须从料斗稳定地流入模具。

颗粒的大小和形状极大地影响其流动性。筛分以实现均匀的尺寸范围可以防止堵塞,并确保每次沉积的材料量相同,从而实现可重复和可靠的生产。

保证材料均匀性

如果不进行筛分,一批粉末可能会出现显著差异,较细的颗粒沉淀在底部,较大的颗粒留在顶部。

这种偏析会导致产品不均匀。筛分可确保您开始使用的粉末是均匀的,这意味着其特性在整个批次中保持一致。这是可预测结果的基础。

筛分如何影响材料固结

“压制粉末样品”的提及突出了一个常见的应用:用松散的粉末制造固体物体。筛分是此过程成功的先决条件。

在颗粒变形中的作用

当对粉末施加压力时,颗粒被强制挤压在一起,发生弹性变形和塑性变形以形成键合。

受控的粒径分布确保压力在整个粉末团块中更均匀地传递。这导致更一致的变形和颗粒之间更坚固、更可靠的键合。

控制最终孔隙率和强度

颗粒之间的空间成为最终产品中的孔隙。这些孔隙的大小与起始颗粒的大小直接相关。

为了制造高强度、低孔隙率的材料,您通常会使用细颗粒的分布。相反,为了制造特定类型的过滤器,您可能会筛分出窄范围的较大颗粒以产生一致的开放孔隙。

常见陷阱和注意事项

虽然筛分至关重要,但它是一个物理过程,具有需要专家考虑的实际限制。

颗粒形状的影响

筛分是根据颗粒的最小尺寸进行分离的。细长或针状颗粒可能无法通过理论上如果方向不同就能通过的筛孔。这会影响尺寸分离的准确性。

堵塞(盲孔)的风险

在此过程中,尺寸非常接近筛孔的颗粒可能会卡住,从而堵塞筛网。这种现象被称为“盲孔”,会降低筛分效率,需要干预才能纠正。

它是一种单变量控制

筛分可以很好地控制粒径,但这只是难题的一部分。其他关键因素,如颗粒形状、表面化学和水分含量,也严重影响粉末的行为和最终产品的特性。

为您的目标做出正确选择

筛分并非一刀切的步骤;它是一种战略性工具,用于实现特定的工程目标。

- 如果您的主要重点是最大化最终密度:筛分以创建计算出的粒径分布,使较小的颗粒有效地填充较大颗粒之间的空隙。

- 如果您的主要重点是高孔隙率(例如,用于过滤器):筛分以分离非常窄范围的均匀尺寸颗粒,以创建可预测且一致的空隙。

- 如果您的主要重点是工艺可重复性:筛分所有进料的原始粉末,使其符合一致的、有记录的规范,以确保每批产品在您的生产线上表现相同。

最终,筛分将原始的、可变的粉末转化为可预测的工程材料组分。

总结表:

| 筛分目的 | 主要益处 |

|---|---|

| 控制粒径分布 | 确保材料性能均匀和可预测的加工 |

| 改善堆积密度 | 允许细颗粒填充空隙,增加最终产品密度 |

| 增强粉末流动性 | 防止堵塞,确保自动化系统中剂量一致 |

| 保证材料均匀性 | 消除偏析,实现批次质量均匀 |

| 控制最终孔隙率 | 根据过滤器或致密部件等特定应用定制孔径 |

使用 KINTEK 的精密筛分解决方案优化您的粉末加工!无论您身处制药、冶金还是材料科学领域,实现一致的粒径对于产品质量和制造效率都至关重要。我们的专家团队提供可靠的实验室设备和耗材,以满足您的特定需求——确保您获得应用所需的密度、强度和均匀性。立即联系我们,讨论我们如何支持您的实验室取得成功!

图解指南