冷等静压技术概述

冷等静压(CIP) 是一种利用液体压力压实粉末的材料加工方法。它类似于金属模具加工,以帕斯卡定律为基础,该定律指出,封闭流体中的压力在所有方向上的传递都是相同的,且大小不会发生任何变化。

冷等静压(CIP)的定义和描述

冷等静压是指将粉末封闭在弹性体模具中,并施加均匀的液体压力来压缩模具。这将产生一种高度致密的固体材料。CIP 可用于塑料、石墨、陶瓷、粉末冶金和溅射靶材等各种材料。

CIP 类型:湿袋和干袋

冷等静压有两种类型:

-

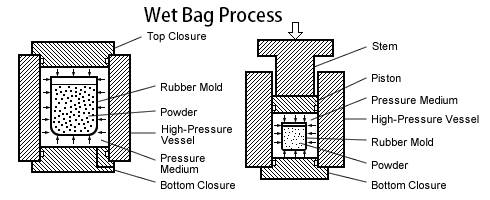

湿袋技术:在这种工艺中,粉末被填入一个模具中,并在压力容器外严密密封。然后将模具浸入容器内的压力流体中,施加等静压将粉末压缩成固体块。湿袋技术不像其他类型的 CIP 技术那么常见,但可用于各种生产规模和形状。

-

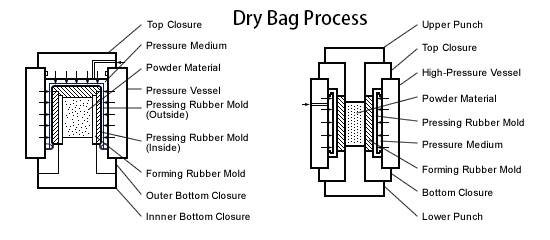

干袋技术:这种工艺更适合自动化和高生产率。粉末填充在模具中,然后密封在压力容器外,与湿袋工艺类似。不过,干袋工艺更适合自动化生产,并能应对更长的生产周期。

粉末质量和模具设计的作用

CIP 所用粉末的质量和模具设计对工艺的成功起着至关重要的作用。粉末质量会影响最终压制物的密度和完整性,而模具设计则能确保适当的成型和均匀的压力分布。

湿袋等静压:概念、优势和工艺

湿袋等静压是指将装满粉末的密封模具浸入压力流体中。然后施加等静压,将粉末压缩成固体形状。这种方法可以接近等静压的理论概念,从而得到密度均匀、夹带应力小的压制物。湿袋压制法的优点是生产出的压制物需要的机械加工最少,并且在烧制时变形很小。

干袋等静压技术:适合自动化和高生产率

与湿袋压制相比,干袋等静压更适合自动化和高生产率。该工艺包括在压力容器外密封一个装满粉末的模具。然后将模具装入容器,加压,再卸下进行进一步的后处理。虽然与其他压制方法相比,干袋压制可能需要更昂贵的粉末,生产率也较低,但它的自动化程度高,非常适合较长的生产周期。

总之,冷等静压(CIP)是一种利用液体压力压实粉末材料的方法。CIP 有两种类型:湿袋和干袋。湿袋压制可实现均匀密度和低变形,而干袋压制更适合自动化和高生产率。粉末质量和模具设计是成功进行 CIP 的重要考虑因素。

冷等静压与模压的比较

CIP 与模压的区别

冷等静压(CIP)和模压是用于材料加工的两种方法,各有其优势和局限性。了解这两种技术的区别有助于确定最适合特定应用的方法。

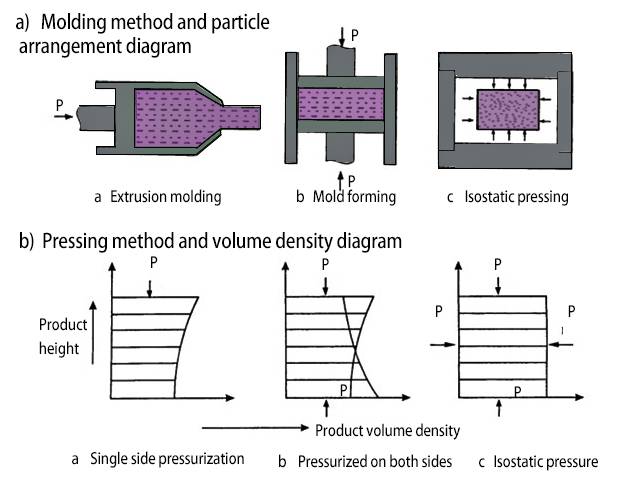

CIP 是将粉末原料压入弹性体材料(如聚氨酯、橡胶或聚氯乙烯)制成的柔性模具中。压缩在室温下进行,使用油或水等流体从各个方向均匀施压。

另一方面,模压也称为单轴压制,是使用刚性模具将干粉压入模腔。压制通常只从一个方向进行,导致密度不均匀和潜在的变形。

与单轴模压相比,CIP 的优势在于复杂形状和减少变形

与单轴模压相比,CIP 的一大优势是能够生产形状复杂的部件。CIP 中使用的柔性模具可以制造出模压工艺难以实现的复杂几何形状。这使得 CIP 特别适合需要复杂或定制设计部件的应用。

此外,CIP 还能最大限度地减少因颗粒堆积不均匀而导致的变形和开裂。CIP 中从各个方向施加的均匀压力使密度更加均匀,减少了结构缺陷的可能性。这对于形状复杂的部件尤为重要,因为变形会影响最终产品的功能性和结构完整性。

冷等静压成型与单轴成型的比较

使用 CIP 而非单轴模压的有利条件

虽然 CIP 和模压都有各自的优势,但在某些特定情况下,CIP 更为可取:

-

形状复杂:在生产具有复杂几何形状或定制设计的部件时,与模压相比,CIP 具有更大的灵活性和更高的精度。

-

减少变形:如果最终产品要求高尺寸精度和最小变形,CIP 是首选方法,因为它能均匀施压。

-

无需蜡粘合剂:与模压不同,CIP 无需使用蜡粘合剂。这样就无需进行脱蜡操作,从而简化了制造流程并降低了成本。

-

烧结过程中的均匀收缩:通过 CIP 实现的均匀生坯密度使烧结过程中的收缩更加均匀。这对于在最终产品中保持良好的形状控制和均匀的性能至关重要。

-

形状可大可小:CIP 既可用于小型部件,也可用于大型部件,是一种应用广泛的通用方法。

值得注意的是,虽然 CIP 在形状复杂性和减少变形方面具有优势,但在某些应用中,模压可能更适合。对于形状简单的部件(如薄瓦片),模压通常是首选,因为模压可以达到极佳的效果。

总之,了解冷等静压(CIP)和模具压制之间的区别对于为特定材料加工应用选择最合适的方法至关重要。CIP 擅长生产形状复杂的部件,减少变形,在形状灵活性和尺寸控制方面具有优势。然而,在某些应用中,特别是那些要求高生产率和简单形状部件的应用中,模具冲压可能仍然是首选。

冷等静压技术在大批量生产中的应用

CIP 在氧化铝陶瓷制造中的作用

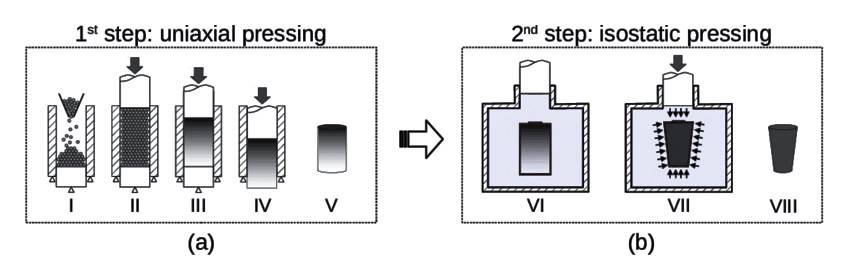

冷等静压(CIP)是一种基于粉末的近净成形技术,用于生产金属和陶瓷部件。它通常用于加工陶瓷,尤其是氧化铝陶瓷。CIP 可以制造单轴模压无法制造的复杂形状部件。该工艺包括将粉末材料密封在橡胶袋等低变形阻力的成型模具中,然后施加液体压力均匀地压缩成型体。氧化铝陶瓷的 CIP 原料通常包括简单研磨的拜耳氧化铝或喷雾干燥拜耳氧化铝。这种方法通常用于火花塞绝缘体的生产,火花塞绝缘体是全球产量最大的 CIP 陶瓷组件。每年约有 30 亿个火花塞绝缘体采用 CIP 工艺生产。

火花塞绝缘体生产中的 CIP 应用

火花塞绝缘体是在大批量生产中成功应用 CIP 的典型例子。这些绝缘体在内燃机的点火过程中起着至关重要的作用。使用 CIP 可以生产形状复杂、精度高的火花塞绝缘体。这种方法可确保成型体的均匀压缩,从而使绝缘体具有一致的密度和强度。由于火花塞绝缘体需要复杂的形状,而注塑成型等其他方法又有局限性,因此 CIP 工艺特别适用于火花塞绝缘体的生产。氧化铝陶瓷的高性能和强度要求使 CIP 成为生产火花塞绝缘体的理想选择。

CIP 与注塑成型等其他方法的比较

虽然 CIP 是大批量生产复杂形状部件的有效方法,但注塑成型在工业上更为常用。注塑成型具有生产周期短、成本低等优点。然而,当需要非常复杂的形状,而注塑成型又不实用时,CIP 是首选。CIP 可以生产具有凹面、空心和细长特征的零件,因此适用于其他方法可能难以实现的应用。此外,CIP 还具有固态加工、均匀的微观结构、低模具成本和可扩展性等优势。CIP 能够生产出接近净形的零件,同时将材料浪费降到最低,这使得 CIP 成为金属和陶瓷在航空航天和汽车等细分应用领域的可行加工工艺。

总之,冷等静压(CIP)是大批量生产复杂形状部件(尤其是氧化铝陶瓷)的重要方法。它具有压缩均匀、精度高和能生产近净成形部件等优点。虽然注塑成型更为常用,但当需要非常复杂的形状时,CIP 是首选。CIP 在火花塞绝缘体生产中的成功应用展示了其在制造高性能部件方面的能力。总之,CIP 是一种可靠而高效的方法,可满足各行业大批量生产的需求。

冷等静压的工艺和材料要求

涉及均匀压制的 CIP 机制

冷等静压(CIP)是一种基于粉末的近净成形技术,用于生产金属和陶瓷部件。CIP 的原理是对密封在橡胶袋等低变形阻力成型模具中的粉末材料施加均匀的压力。压力被均匀地传递到成型体的整个表面,从而形成一个压实且均匀的部件。

控制加压和减压速度的重要性

在 CIP 中,加压和减压的速度至关重要。受控的加压和减压速度可确保均匀压实,并将最终部件出现缺陷的风险降至最低。快速的压力变化会导致密度分布不均和结构缺陷。因此,必须仔细控制加压和减压的速度,以达到最佳效果。

CIP 的自动化和大规模应用

随着工艺能力和粉末冶金技术的进步,CIP 的自动化程度越来越高,越来越适合大规模应用。CIP 自动化可提高产量、改善工艺控制并降低劳动力成本。CIP 的可扩展性使其成为航空航天和汽车等需要生产高性能金属零件的行业的可行选择。

冷等静压(CIP)设备:压缩生产成本!

CIP 或冷等静压是一种用于压实粉末的材料加工方法。它将粉末封闭在弹性体模具中,并从四面八方对其施加高压。CIP 可用于多种材料,包括粉末冶金、硬质合金、耐火材料、石墨、陶瓷、塑料等。

在选择冷等静压服务时,必须考虑材料的性能。使用 CIP 可以生产不同的材料和部件,例如铝镁合金、硬质合金、切削工具、碳和石墨、陶瓷和复合材料。有些冷等静压服务专门针对特定材料或工艺,如涂层、热喷涂沉积物、铜合金、类金刚石材料等。

冷等静压服务的压力范围和能力也是需要考虑的重要因素。零件生产所需的最大工作压力因材料和零件几何形状而异。压室尺寸(包括直径和高度)决定了服务提供商的生产能力。

冷等静压是在室温下使用聚氨酯、橡胶或聚氯乙烯等弹性体材料制成的模具进行的。CIP 中使用的流体通常是油或水,操作过程中施加的压力从 60,000 磅/平方英寸(400 兆帕)到 150,000 磅/平方英寸(1000 兆帕)不等。值得注意的是,CIP 的缺点可能是由于模具具有弹性,几何精度较低。不过,通过 CIP 可以使粉末均匀压实,然后可以对绿色压实物进行传统烧结,生产出所需的最终零件。

陶瓷冷等静压的优缺点

氧化铝陶瓷 CIP 与其他方法相比的优点

冷等静压(CIP)是一种基于粉末的近净成形技术,在陶瓷(尤其是氧化铝陶瓷)生产中具有多种优势。与其他方法相比,CIP 具有以下优点:

-

可生产更复杂的形状: CIP 可以生产复杂的形状,而其他方法(如单轴模压)可能无法实现。

-

减少压制压力梯度: CIP 可大大降低压制过程中变形和开裂的风险。这有利于保持陶瓷部件的尺寸完整性和整体质量。

-

模具成本低: CIP 非常适合生产小批量生产的复杂部件,因为它所需的模具成本很低。此外,后 CIP 无需模具成本,从而进一步降低了整体生产成本。

-

无尺寸限制: 与其他陶瓷成型方法不同,CIP 除了压制室的限制外,没有尺寸限制。因此,它适用于生产大型部件,尤其是形状复杂的部件。CIP 已成功用于生产重量超过 1 吨的部件。

-

加工周期短: CIP 无需进行干燥或粘结剂烧损,从而缩短了加工周期。因此生产速度更快,效率更高。

![粉末材料压制:包括粉末冶金、硬质合金、耐火材料、石墨、陶瓷、塑料等。]()

粉末材料压制:包括粉末冶金、硬质合金、耐火材料、石墨、陶瓷、塑料等。

CIP 在尺寸控制、形状复杂性和粉末要求方面的局限性

虽然冷等静压工艺具有一些优势,但它也有一定的局限性,尤其是在尺寸控制、形状复杂性和粉末要求方面。这些限制包括

-

有限的尺寸控制: 使用 CIP 实现精确的尺寸控制具有挑战性。工艺中使用的弹性体模具或护套需要非常薄且厚度均匀,但即便如此,也很难实现高精度。

-

形状复杂性限制: 虽然与单轴模压相比,CIP 可实现更复杂的形状,但就形状复杂性而言,它仍不如其他方法,如粉末注射成型 (PIM)。PIM 在生产错综复杂的形状方面具有更大的灵活性。

-

粉末流动性要求: 用于 CIP 的粉末必须具有出色的流动性。这通常需要额外的工艺,如喷雾干燥或填充时的模具振动,以达到必要的流动性。这会增加生产过程的总体成本和复杂性。

尽管存在这些限制,冷等静压仍是生产陶瓷(尤其是氧化铝陶瓷)的可行选择。冷等静压技术在形状复杂性、低模具成本以及生产大型复杂部件的能力等方面具有优势,因此在某些应用中是一种理想的选择。不过,在决定最适合陶瓷部件的制造方法时,必须考虑 CIP 的具体要求和局限性。

冷等静压的工业应用

使用 CIP 大批量生产先进的复杂形状陶瓷

冷等静压(CIP)是一种基于粉末的近净成形技术,用于生产金属和陶瓷元件。虽然 CIP 通常用于加工陶瓷,但最近在工艺能力和粉末冶金学方面的发展使其也越来越多地用于加工高性能金属零件。

CIP 的主要优势之一是能够生产形状复杂、精度高的零件。这使它适合大规模生产需要复杂设计的先进陶瓷。该工艺可进行固态加工,从而获得均匀的微观结构和优异的机械性能。

通过 CIP 生产的特定组件

CIP 可用于生产各种工业部件。一些常见的例子包括

-

陶瓷粉末的压制:CIP 广泛用于氮化硅、碳化硅、氮化硼、碳化硼、硼化钛和尖晶石等陶瓷粉末的压制。该技术可生产出具有出色强度和热性能的高密度陶瓷部件。

-

压缩溅射靶材:CIP 还可用于压缩薄膜沉积工艺中使用的溅射靶材。该技术可确保靶材密度均匀、附着力出色,从而获得高质量涂层。

-

阀门部件涂层:CIP 可用于对发动机中使用的气门组件进行涂层,以减少气缸磨损。该工艺有助于提高部件的耐用性和性能,使其适用于汽车和航空航天工业中的苛刻应用。

CIP 在氧化铝工业,特别是火花塞绝缘体生产中的作用

在氧化铝工业中,CIP 在火花塞绝缘体的生产中发挥着至关重要的作用。火花塞绝缘子是内燃机的关键部件,用于将高压电传输到火花塞。它们需要高度绝缘,并能耐高温和机械应力。

CIP 用于固结氧化铝粉末,形成具有优异电气和热性能的复杂形状绝缘体。该工艺可生产出具有高密度和均匀微观结构的绝缘体,确保其在苛刻的发动机环境中具有可靠的性能。

总体而言,CIP 工艺在工业应用方面具有多项优势,包括大规模生产复杂陶瓷、生产特定部件,以及在氧化铝工业中用于火花塞绝缘体。冷等静压技术能够生产出接近净形的零件,同时将材料浪费降到最低,再加上模具成本低和工艺可扩展性强,使其成为各行各业可行的加工途径。

冷等静压与其他压缩技术的比较

冷等静压(CIP)

冷等静压(CIP)是一种粉末压制工艺,用于获得理论密度为 60% 至 80% 的部件,以备烧结。它是通过将材料浸入高压流体介质中并施加液压,使其受到来自四面八方的均匀压力。CIP 对粉末材料的成型和加固、复杂形状的制作以及实现高生坯密度尤为有效。

冷等静压与热等静压:比较概述

在材料加工领域,有两种强大的技术脱颖而出:冷等静压(CIP)和热等静压(HIP)。虽然这两种方法的共同目标都是提高材料性能,但它们是在不同的条件下进行的,每种方法都具有独特的优势。

冷等静压(CIP)是指对材料进行全方位的均匀加压,从而形成复杂的形状并达到较高的生坯密度。它对粉末材料的成型和加固特别有效。

热等静压(HIP)是指将材料同时置于高温和高压下,以获得完全致密的零件。它主要用于需要最佳性能的高性能工程陶瓷。

冷等静压和热等静压之间的选择取决于项目的具体目标和相关材料的特性。

引入冲击压制等替代压制技术

热压、热等静压和热挤压可以生产出几乎完全致密的产品。然而,这些方法往往会导致纳米颗粒粗化,尤其是在制备压缩 MA 粉末时。为了克服这一问题,人们开发了加热时间极短的替代压缩技术,如冲击压缩或冲击波压制,并取得了一定的成功。

冲击压缩包括产生冲击波,其特点是压力极高、温度适中、反应时间极短、应变率极高。这种技术可以使颗粒严重变形,甚至导致局部熔化,从而使样品完全致密压实,没有晶粒生长。以前用于压缩微米级粉末的气枪和爆炸冲击波等方法,现在也被用于压缩纳米粉体。

冲击压缩在纳米粉体压制中的应用

事实证明,冲击压缩技术可有效压制纳米粉体。通过对粉末施加短时间的高压冲击波,可以使颗粒充分致密和压实,而不会产生晶粒生长。这种方法为纳米粉体的压制提供了一种前景广阔的解决方案,可以生产出高质量、完全致密的产品。

总之、冷等静压(CIP) 在粉末材料成型和固结方面具有独特优势,而热等静压(HIP)则适用于获得完全致密的部件。冲击压制等其他压制技术为纳米粉体的压制提供了解决方案,可确保最终产品的高密度和高质量。压缩技术的选择取决于项目的具体要求和所涉及的材料。