热等静压 (HIP)

最大限度地提高陶瓷性能

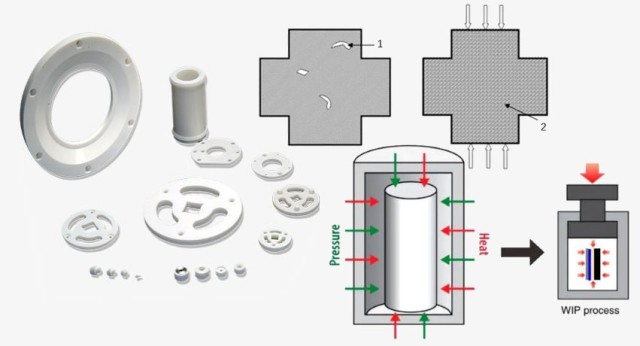

热等静压(HIP)是制造先进陶瓷的主要工艺,在材料性能方面具有无与伦比的优势。通过将陶瓷材料置于高温高压气体中,HIP 可确保最终产品达到全密度,即材料几乎无空隙和气孔的状态。这种工艺不仅能消除内部缺陷,还能最大限度地减少晶粒生长,这是保持材料结构完整性和机械性能的关键因素。

HIP 的优点不仅仅是致密化。该工艺生产出的陶瓷具有极高的强度,因此非常可靠耐用。这在医疗植入物和航空航天部件等不允许出现故障的应用中尤为重要。HIP 加工陶瓷的高可靠性归功于整个材料应力和应变的均匀分布,从而降低了局部失效的可能性。

此外,HIP 还能生产出硬度和透明度极高的陶瓷,这进一步拓宽了其应用领域。例如,透明陶瓷可用于高性能光学领域,包括激光增益介质和抗划伤窗口。这些特性的结合使 HIP 加工陶瓷成为要求高性能和长期可靠性的行业的首选。

总之,HIP 不仅仅是一种工艺,更是一种变革性技术,它能将陶瓷材料的潜力提升到最高,确保其满足现代工业应用的严格要求。

实现 100% 理论密度

陶瓷材料达到 100% 理论密度是等静压技术领域的一个关键目标。这一里程碑不仅仅是一个数字,而是材料结构完整性和性能能力的证明。通过精心调节烧结温度和施加高等静压,可以最大限度地减少晶粒的生长,从而优化材料的性能。

在这一过程中,温度控制和压力应用之间的协同作用发挥了关键作用。烧结温度经精确校准后,可促进颗粒凝聚,从而形成致密均匀的微观结构。同时,高等静压可确保致密化在整个材料中均匀发生,防止出现任何局部弱点或孔隙。

这种方法有几个显著的优点。首先,它能产生最大强度,确保陶瓷能承受高机械应力而不会失效。其次,它提高了可靠性,使材料在关键应用中更加可靠。此外,晶粒生长的减少有助于提高硬度,使陶瓷更耐磨损。对于需要光学清晰度的应用,如激光技术或抗划伤窗户,这种材料的透明度也得到了最大程度的提高。

总之,精心平衡烧结温度和等静压不仅能达到 100% 的理论密度,还能赋予陶瓷材料卓越的机械和光学性能。

提高生产效率

在等静压技术中利用高气压不仅能促进陶瓷材料的致密化,还能引入浮力效应,从而显著提高生产效率。这种浮力效应允许在压机内堆叠多个部件,而不会出现传统压制方法中常见的粘连或下沉风险。通过同时加工多个零件,加快了生产周期,显著提高了产量,降低了单位生产成本。

此外,高气压可确保所有部件受力均匀,无需复杂的处理和定位。由于每个部件都经历了相同水平的致密化和压力,因此这种均匀性可确保产品的质量始终如一。堆叠部件的能力还能优化压力机空间的使用,从而更有效地利用设备和资源。

总之,等静压结合了高气体压力和浮力效应,不仅简化了生产流程,还能确保以经济高效的方式生产出高质量的陶瓷部件。这种双重优势使等静压成为各行业提高生产效率和保持竞争优势不可或缺的工具。

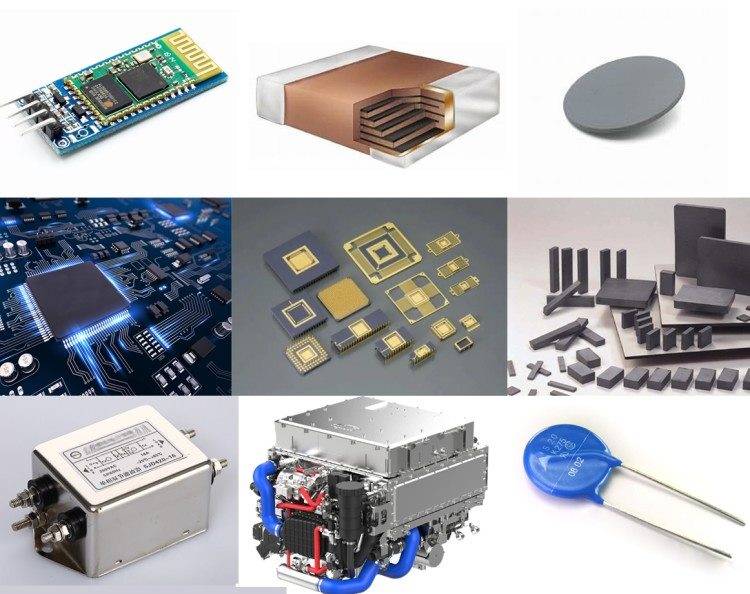

热等静压的应用

热等静压技术(HIP)在生产高集成度和精密部件的过程中是不可或缺的,其应用领域涵盖了从航空航天、医药到汽车等众多行业。这种先进的技术能够对零件的整个表面施加均匀的压力,确保以无与伦比的精度达到关键尺寸,因此特别受到青睐。在 HIP 容器中使用惰性气体(通常为氩气),可进一步确保零件表面不发生反应,从而提高最终产品的整体质量和可靠性。

HIP 最显著的应用之一是在医疗领域,它被广泛用于制造植入物。这些植入物要求具有优异的耐久性和生物相容性,而 HIP 能够达到 100% 的理论密度并消除孔隙率,因此能够满足这些要求。除医疗植入物外,HIP 还在 SN 混合陶瓷轴承的制造中发挥着关键作用,这种轴承具有高承载能力和低摩擦特性。

在透明陶瓷领域,HIP 在生产不仅具有光学透明性,而且具有高抗划痕和激光损伤性的材料方面发挥着至关重要的作用。这些特性使 HIP 处理过的透明陶瓷成为激光增益介质和抗划伤窗口等应用的理想材料。HIP 的多功能性和精密性还可应用于其他许多部件,包括燃气轮机部件、泵、阀门、活塞和切削工具,所有这些部件都能从 HIP 增强的机械性能和可靠性中受益。

| 工业 | HIP 应用 |

|---|---|

| 医疗 | 植入物、假肢、手术工具 |

| 航空航天 | 燃气轮机部件、结构部件、发动机部件 |

| 汽车 | 发动机部件、制动系统、传动部件 |

| 光学 | 透明陶瓷、激光增益介质、防刮玻璃窗 |

| 工业 | 泵、阀门、活塞、切削工具、热处理部件 |

HIP 与增材制造工艺的兼容性进一步促进了对 HIP 的需求。正如在铸造过程中经常会形成气孔一样,快速成型制造也会在零件中留下空隙。HIP 能有效解决这些问题,使其成为确保复杂部件完整性和性能的重要后处理步骤,尤其是在成本效益和精度要求极高的航空航天和医疗应用领域。

冷热等静压(CIP/WIP)

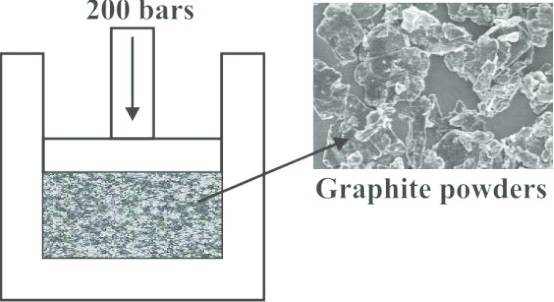

陶瓷粉末固结

冷热等静压(CIP/WIP)是固结大型陶瓷或耐火金属粉末部件的首选方法。这种技术不仅能确保均匀的高密度,还能确保高效的生产工艺。CIP/WIP 的主要优势在于它能够在材料的所有面上施加均匀的压力,这对于获得理想的机械性能和尺寸精度至关重要。

例如,在处理陶瓷粉末时,均匀的压力分布有助于消除内部空隙和气孔,而这正是传统固结方法中常见的问题。这种均匀性在对可靠性和强度要求较高的应用中尤为有益,例如在医疗植入物和先进陶瓷轴承的生产中。

此外,CIP/WIP 的效率不仅限于密度的提高。该工艺可以合并大型部件,无需复杂的模具或额外的精加工步骤,从而缩短了生产时间,降低了成本。这种简化方法使 CIP/WIP 成为需要大规模、高质量陶瓷部件的行业的一个极具吸引力的选择。

总之,CIP/WIP 不仅能确保陶瓷粉末固结成均匀的绿色状态,还能提高生产效率,因此是各种工业应用中的首选方法。

实现均匀的绿色状态

冷热等静压(CIP/WIP)在陶瓷粉末的固结过程中起着关键作用,可将陶瓷粉末转化为高度均匀的绿色状态。这一过程对于确保最终陶瓷产品具有所需的机械、热和电气性能至关重要。通过控制压力和温度,CIP/WIP 能有效消除生坯中的不一致性,而这种不一致性往往是造成陶瓷成品性能差异的根本原因。

通过 CIP/WIP 实现的均匀性不仅涉及物理一致性,还能显著提高材料的整体性能。例如,均匀的绿色状态可确保陶瓷部件在烧结过程中具有均匀的收缩率,从而实现精确的尺寸控制。这种精度对于尺寸变化容差极小的应用至关重要,例如医疗植入物或高性能陶瓷轴承。

此外,性能变化的减少还能使陶瓷部件具有更高的可靠性和更长的使用寿命。这对于航空航天和国防等不允许出现故障的行业尤为重要。通过最大限度地减少硬度、强度和导热性等性能的变化,CIP/WIP 确保每个陶瓷部件都能满足这些高风险应用的严格要求。

总之,CIP/WIP 实现均匀绿色状态的能力是先进陶瓷生产的基石。它不仅能确保获得理想的最终性能,还能显著降低性能变异性,因此是制造高性能陶瓷材料不可或缺的技术。

CIP/WIP 的应用

冷热等静压(CIP/WIP)技术广泛应用于各种材料,每种材料都能受益于它确保均匀高密度和高效生产工艺的能力。陶瓷粉末是 CIP/WIP 的主要应用材料之一。这些粉末经 CIP/WIP 处理后,可固结成孔隙率极低的大型致密部件,这对于实现先进陶瓷所需的机械和热性能至关重要。

除陶瓷粉末外,CIP/WIP 还可用于等静压石墨的生产。这种材料以其优异的机械强度和热传导性而著称,是炉子部件和电极等高温应用的理想材料。等静压工艺可确保石墨密度均匀,从而提高其在这些苛刻环境中的性能和使用寿命。

难熔金属是另一类从 CIP/WIP 中受益匪浅的材料。这些金属包括钨、钼和钽,其特点是熔点高,具有出色的耐热性和耐磨性。CIP/WIP 工艺可将这些金属整合成致密、高性能的部件,这对航空航天、核能和工业领域的应用至关重要。

最后,CIP/WIP 还可用于生产电绝缘材料。这些材料必须具有高介电强度和低导电率,才能在电气系统中有效发挥作用。通过 CIP/WIP 实现的均匀致密化可确保这些绝缘体满足严格的性能标准,使其适用于高压应用和电子设备。

总之,CIP/WIP 的多功能性和高效性使其成为生产各种材料不可或缺的工具,每种材料都需要精确控制密度和均匀性以达到最佳性能。