圆形钢丸压力机模具套件

目录

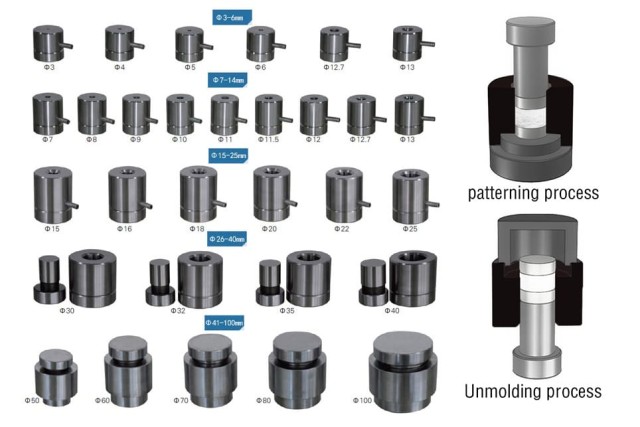

圆形颗粒压机 模具组是用于制造具有精确直径的圆形颗粒的基本工具。这些压丸模的设计适用于从非常薄到超过 2 英寸长的颗粒。精细的加工和优质材料的使用使这些冲模成为市场上最好的冲模。

圆形颗粒压制模具的用途和规格

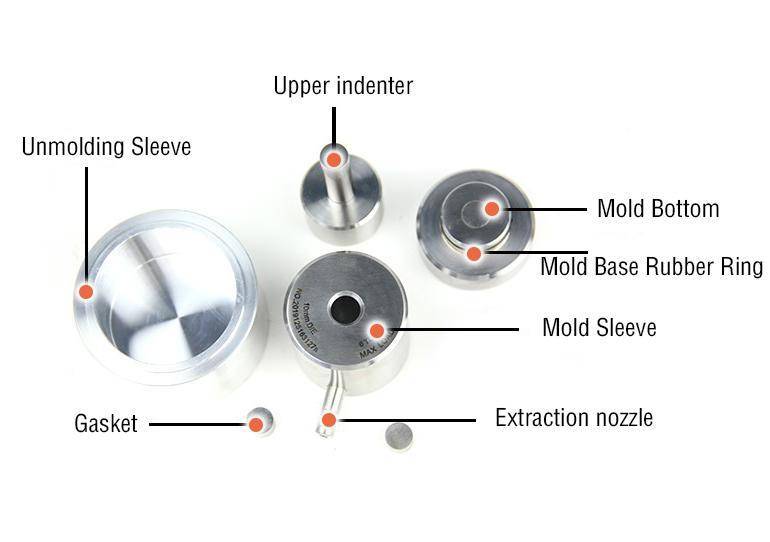

一套完整的粉末造粒模具包括以下组件:

- 模套

- 柱塞杆

- 垫片(2x)

- 底板

- 带观察槽的释放环

![我们始终坚持质量第一的原则。在生产过程中,我们严格控制每一个环节,采用优质的材料和先进的生产技术,确保产品的稳定性和耐用性。 确保产品的性能达到最高标准。我们相信,只有为客户提供卓越的品质,才能赢得客户的信任和长期合作。]()

圆形模具组件

这些部件相互配合,确保无缝生产颗粒。模套、柱塞杆和垫片构成了颗粒机模具组的核心,而底板和带观察槽的脱模环则提供了额外的支撑和功能。

这些颗粒机模具套件的加工和材料选择至关重要。每个部件都经过精心设计、加工和精密研磨,以确保粉末压制简单可靠。模具所选用的钢材都经过热处理,以达到最高的硬度和强度。这使模具能够承受液压机施加的巨大应力,确保长期性能和稳定的颗粒质量。

这些模具的耐用性得益于淬火工具钢的使用。这种材料可以承受球团压制过程中产生的各种压力。此外,在选择范围内提供各种尺寸的液压和实验室颗粒机模具,可灵活满足特定颗粒尺寸的要求。

在粒料压制模具组,我们为能提供最大范围的现成粒料压制模具而感到自豪。我们还提供日常定制模具,以满足客户的独特需求。无论您的项目是大是小,我们都有专业的技术和资源来帮助您生产出高质量的颗粒。

因此,如果您需要生产颗粒,请相信颗粒机模具组能为您提供可靠、高效的圆形颗粒机模具组。

粉末造粒机模具组的组成部分

模套

模套是一个中空的圆柱形体,形成一个盲管,将粉末样品倒入其中。它是颗粒模具的主要结构。

柱塞杆

柱塞杆插入模套以完成装配。它用于在造粒过程中对粉末样品施加压力。

垫片

垫片是可拆卸部件,可用于调整成型颗粒的厚度。它们有助于减少样品之间的交叉污染,并提供颗粒厚度的灵活性。

底板

底板构成模具的底部,在压缩过程中为粉末样品提供支撑。它是形成固体颗粒的重要部件。

带观察槽的脱模环

带观察槽的脱模环用于将底座与模体分离,并将颗粒推出。观察槽便于在取出之前检查颗粒。

粉末颗粒模具是一种精密工具,旨在确保各部件之间紧密配合,防止材料移动和卡住。粉末颗粒模具的内压表面经过抛光处理,以减少摩擦并提高颗粒的表面光洁度。

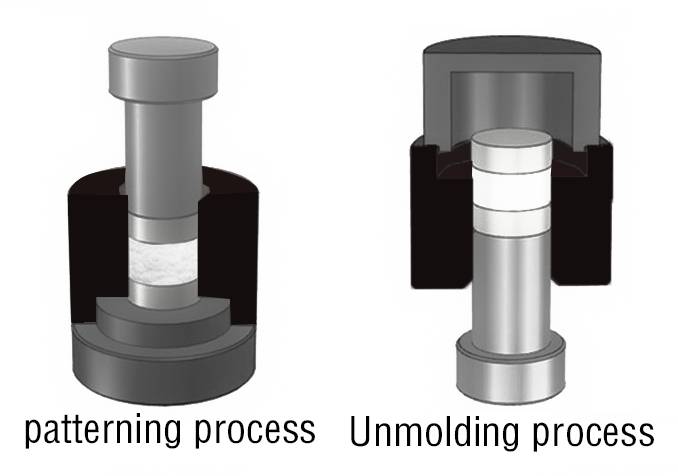

颗粒模具的工作原理是使用压力机将粉末样品压在模具的底部和壁上。施加的负荷会使粉末颗粒结合在一起,形成固体颗粒。然后,通过将底座与主体分离,并对柱塞施加小负荷,就可以取出颗粒。

在实验室环境中,颗粒模具通常用于制备分析用试样。根据粉末样品的特性,它们有不同的类型,如扁平圆盘和圆柱体。

在选择粉末造粒模头时,必须考虑加工和材料选择。高质量的模组经过设计、加工和精密研磨,可轻松可靠地压制粉末。所选钢材经过热处理,可获得最大硬度和强度,确保长期性能。

总体而言,粉末造粒模具组由模具套筒、柱塞杆、垫片、底板和带观察槽的脱模环等基本组件组成。这些组件共同作用,将粉末样品制成固体颗粒,使其成为实验室分析和研究的重要工具。

颗粒机模具的加工和材料选择

高效可靠的设计和材料

在使用实验室压制机制造压缩颗粒的过程中,颗粒压制机模具的设计和材料选择在确保效率和可靠性方面起着至关重要的作用。实验室压机利用液压作用将粉末状材料成型为颗粒。它可以施加 15 到 200 公吨不等的压力,因此适用于制药开发、光谱分析和炸弹量热等多种应用。

颗粒机模具设计的一个重要考虑因素是所需颗粒的形状。不同的产品可能需要不同的颗粒形状,而一些实验室压机可以适应各种尺寸或定制模具。虽然大多数实验室压机都是液压式的,但也有螺旋压机配置可供选择。

液压实验室压机

颗粒压制模具组的液压实验室压机提供一系列压制力,包括 5 吨、15 吨、25 吨和 40 吨。这些压机根据液压原理工作,通过手柄的泵送作用可提供相对较小的力,从而对颗粒模具施加较大的负荷。

- 液压实验室压机的主要特点包括

- 可调节的顶压面

- 透视安全护罩

- 易于使用的长手柄

- 精确的压力表

- 硬化钢结构

一体化无泄漏设计

这些液压机是材料科学实验室各种工艺(如压制颗粒、层压和冲压电极)中必不可少的设备。它们可与颗粒压制模具或实验室中的其他工艺一起使用。

液压切粒机和实验室切粒机模具系列

选择合适的颗粒机模具材料对确保其使用寿命和性能至关重要。粒料压制模具套装提供各种现成的粒料压制模具,也可根据具体要求定制模具。

加工和材料选择

Pellet Press Die Sets 的优质粉末颗粒冲压模具套装中的每个部件都经过设计、加工和精密研磨,以实现简单、方便和可靠的粉末冲压。这些模具所用的钢材都经过精心挑选和热处理,以最大限度地提高硬度和强度,确保长期性能。这些经久耐用的淬火工具钢模具可承受液压机施加的巨大应力,确保生产出高质量的颗粒。

颗粒机模具套装提供的一系列液压颗粒机和实验室颗粒机模具为颗粒尺寸的选择提供了灵活性。但是,如果没有特定的模具尺寸,公司也可以根据客户的需求进行定制。

总之,颗粒机模具的设计和材料选择是实现高效可靠颗粒生产的关键因素。无论是使用液压还是螺旋压机配置,正确的模具设计和材料都能确保最佳的性能和使用寿命。粒料压制模具套装提供各种现成的和定制的模具,这些模具经过加工和热处理,具有最大的硬度和强度,可在各种实验室应用中实现高质量的粒料生产。

粉末冲压工具的精度

颗粒模具的高公差

我们的每一个颗粒模具都是按照高公差要求制造的,以确保各部件在滑动时不会让粉末溢出,否则会导致模具卡死,无法有效工作。内部压制表面的镜面光洁度极高,可减少摩擦,可拆卸的垫片可用于减少样品之间的交叉污染。模头可在带或不带垫片的情况下操作,以便灵活调整所需的颗粒厚度。

减少摩擦和交叉污染

我们的粉末冲压工具制造精密,确保了高质量和高性能。内部压制表面的镜面处理可减少摩擦,从而实现平稳操作和高效的颗粒生产。此外,可拆卸的垫片有助于防止不同样品之间的交叉污染,确保每个颗粒的完整性。

颗粒厚度的灵活性

我们的颗粒压制工具可灵活处理您希望生产的颗粒厚度。通过使用或移除垫片,您可以根据自己的要求轻松调整厚度。这种灵活性可实现定制,确保您能生产出不同厚度的颗粒,满足您的特定需求。

总之,我们的精密粉末冲压工具旨在提供高公差、减少摩擦和交叉污染,并提供颗粒厚度的灵活性。凭借这些特点,您可以实现精确、高效的颗粒生产,满足您的研究或生产需求。

工作原理

力的限制和建议

-

使用颗粒模具时,必须遵守建议的力度限制,以确保安全和效率。以下是帮助您充分利用颗粒模具的一些提示:保持低于产品页面上的建议装载量

-

:特定颗粒模具的产品页面会提供建议的最大力度。遵守这一限制以避免任何潜在问题至关重要。不要将粉末装入模套过满

-

:过量填充模套会导致施加过大的力,这可能会超过模套中钢材的强度。这会导致模具故障和颗粒质量受损。确保压机和模具正确对准

-

:压机和模具之间的正确对准对于获得最佳力分布至关重要。不对齐会导致受力不均,影响颗粒质量。始终安装压机防护装置

-

:压机防护罩是一种安全措施,可在颗粒压制过程中保护您免受任何潜在事故的伤害。在操作压力机之前,必须确保压力机防护装置已就位。避免测试钢的极限

-

:制造商提供的建议力限制是基于广泛的测试和数据分析。建议不要超过这些限制,否则可能导致模具故障和安全性受损。良好颗粒的建议压力

-

:在大多数情况下,不需要过高的力就能生产出高质量的颗粒。所需压力通常在 5,000-10,000 psi 之间。使用过高的力可能会超过压制物的断裂强度,导致颗粒在释放时开裂或 "封盖"。使用测力计进行精确测量

-

:强烈建议使用测力计来准确测量施加的力。通过将力除以柱塞的横截面积,就能确定施加在模具和颗粒上的应力。该值常用于科学期刊,并提供了一个独立于模具直径的可转移量。考虑模具和压力机的尺寸

:对于直径小于 8 毫米的较小颗粒,建议使用较小的压力机。这样可以更精确地施力,更好地控制压制过程。使用小模具的高力压机可能难以准确施加所需的力。

- 安全和效率提示压力机安全防护装置

:我们的所有液压实验压机都配有一个 Perspex 安全护罩和压力表。在收到压力机时,必须安装安全保护装置,以确保操作安全。压力表可帮助您监测颗粒压制过程中施加的压力。

圆模

压制长/高颗粒的注意事项

颗粒高度的约定和注意事项

在实验室压制颗粒时,有几个关于颗粒高度的重要注意事项需要牢记。按照惯例,建议颗粒的高度(长度)不要大大超过直径。这是因为在靠近顶部柱塞运动表面的地方,压实的应力更大。当颗粒的长度大大超过直径时,可能会导致开裂或其他不良后果。虽然这条规则只是一般规则,不一定适用于所有情况,但在压制长颗粒或高颗粒时仍需考虑。

压制长颗粒的建议

如果您需要压制长颗粒或需要更高的粉末填充高度,有一些建议需要牢记。首先,压制长颗粒时最好使用较小的压力。这有助于降低开裂风险和其他不利影响。此外,润滑模具也有助于确保更长颗粒的压制更加顺畅。

另一个建议是在模具的底板和套筒之间使用一个小的 O 形圈。这样可以在压制过程中对下压制面进行一定程度的压缩,从而使整个压制过程中的应力分布更加均匀。

值得注意的是,在压制较长的颗粒时,柱塞在相同负载下可能会承受较大的屈曲应力。这是由于未出鞘的柱塞在压制过程中暴露在外。如果已接近柱塞的建议负载,建议减少施加的力,降低颗粒高度,或考虑使用专为压制较长颗粒而设计的较短柱塞。

为颗粒模具组合选择合适的实验室液压机

为颗粒模具组合选择合适的实验室液压机对于获得最佳效果至关重要。液压机的大小取决于您希望制造的颗粒的直径。如果您可以选择,以下是一些建议。

对于直径小于 8 毫米的较小颗粒,建议使用较小的压力机。这样可以提高施力的准确性,并在压制过程中提供更好的控制感。例如,使用 40 吨的压力机来压制 6 毫米的模组,会使准确施加所需的力变得非常困难,因为手柄的单次泵送可能很快就会超过较小模具所需的最大力。提前计划并在压制前了解所需的压力有助于避免在此过程中出现错误。

压机安全保护装置

我们的所有液压实验压机都配备有透视安全保护装置和压力表。这可确保压制过程安全进行。压机的设计便于组装,让您可以立即开始压制,而不会有任何麻烦。

请记住,在使用液压实验压机时,一定要将安全放在首位,并遵循正确的程序。

为颗粒模具组合选择合适的液压实验压机

选择合适液压实验压力机的技巧

-

在为颗粒模具组合选择合适的液压实验压力机时,有几个因素需要考虑。首先,您需要知道要制造的颗粒的直径。液压实验压机有各种尺寸,因此选择一款适合您需求的液压实验压机非常重要。如果您可以选择,我们的建议如下:

-

对于直径小于 8 毫米的较小颗粒,建议使用较小的压力机。这样施加的力更精确,压制时的控制感也更好。

![圆模]()

如果要压制较长的颗粒,则必须考虑柱塞的弯曲应力。在这种情况下,您可能需要在压制过程中减小力道和颗粒高度,或使用较短的柱塞。

液压机拆卸图

测力计的重要性

在选择液压实验压机时,拥有一个精确的压力表至关重要。这可以让您监测压制过程中施加的力。如果没有测力计,要确保施加的力正确无误可能会很困难,尤其是在处理较小的颗粒时。

测力计可为您提供必要的反馈信息,以便进行调整并确保稳定的颗粒质量。它还有助于防止因施加的力超过较小模具的最大限制而发生错误。

检查安全功能

在使用实验室液压机时,安全始终是重中之重。在选择压力机时,必须检查是否具有安全功能,例如 Perspex 安全防护装置。

在压制过程中,Perspex 安全护罩可保护你免受任何潜在危险的伤害。它在你和压力机之间提供了一道屏障,最大限度地降低了事故或受伤的风险。

此外,带有 Perspex 安全护罩的液压实验压机通常都有最低装配要求。这意味着您可以立即开始使用压力机,而无需复杂的安装程序。

总之,在为颗粒模具组选择液压实验压力机时,应考虑颗粒的大小、测力计的重要性以及是否具有安全功能(如透视安全防护装置)。这些因素将确保压制过程更安全、更高效,从而获得高质量的颗粒。

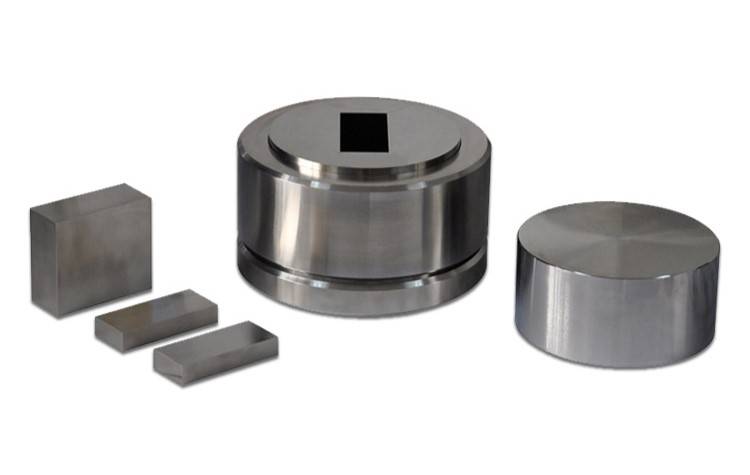

颗粒形状

颗粒模具可实现的形状类型

压制颗粒是通过使用一套模具和一台压制机,将填充在环形或杯形容器中的松散粉末压制而成。模具有两种类型,即扁平圆盘型和圆筒型。使用哪种类型取决于粉末样品的特性。造粒的难易程度取决于粉末样品的特性和粒度,通过充分的粉碎可以改善造粒效果。如果造粒困难,将粉末样品与成型剂(粘合剂)混合是另一种解决方案。用于成型压制颗粒的环和杯有各种尺寸,内径从 10 毫米到 43 毫米不等,材质为铝或聚氯乙烯。杯的材料为铝或铁,内径为 32-45 毫米。模具类型的选择取决于样品的特性。

在颗粒机模具组,我们提供种类最多的现成颗粒机模具,并每天为我们的满意客户定制模具。因此,如果您有一个或大或小的项目需要制作木粒,我们将是您的最佳选择。

自制木质颗粒机

颗粒机模具 - 圆形

圆形木粒冲压模具套件用于制造直径精确的圆形木粒,从非常细的木粒到超过 2 英寸长的木粒。我们非常自豪地用优质材料对每套模具进行精密加工,使其成为最好的模具。

你们能生产什么形状的颗粒?

- 我们生产以下形状的模具:

- 圆形 - 这是最常见的形状(使用我们的标准模具、真空模具、低轮廓模具或定制模具)

- 方形/矩形(我们备有几种尺寸的模具或定制模具套装)

- 环形(年度模具套装)

方形模具

颗粒可用于哪些用途?

我们的颗粒冲压模具广泛应用于大学、研究中心、大型制药公司、小型企业和财富 500 强企业。每当需要固体形式的粉末时,就需要使用颗粒模具。因此,无论是来自野外的地质样本、新型电池的电极、溅射靶材,还是用于太空火箭喷嘴的新材料,都会被压缩成固体颗粒状,以便移动、测试和分析。

颗粒压制模具的应用

颗粒在不同领域的各种用途

颗粒冲压模具 - 圆形

圆形粒料压制模具套件用于制造直径精确的圆形粒料,从非常细到超过 2 英寸长。这些模具由优质材料精密加工而成,可确保生产出最优质的颗粒。

颗粒机

KinTek 的台式压丸机提供了一种方便、经济的方法,可将粉末状材料压缩成颗粒或片剂形式,而无需昂贵的制片机械。它结构紧凑,手动操作,可在实验室的任何地方使用,只需很小的工作台空间。压丸机能在抛光的模具中生产出均匀的颗粒,并将其平稳地喷射到接收器中,不会造成污染。

弹丸压制机生产的弹丸呈圆柱形,两端扁平。弹丸的高度或厚度取决于压缩的材料量和施加的力。模具不固定,可以方便地重新装载。

你们能生产什么形状的颗粒?

- 我们提供以下形状的成套模具:

- 圆形 - 这是最常见的形状,可使用标准模具、真空模具、低轮廓模具或定制模具制造。

- 正方形/长方形 - 我们备有几种尺寸的正方形和长方形模具,但我们也可以定制模具组。

- 环形 - 每年都有用于制造环形颗粒的模具套件。

定制模具 - 我们可以为几乎任何轮廓形状或曲面制作模具。

颗粒可用于哪些用途?

我们的颗粒冲压模具可用于各行各业,包括大学、研究中心、大型制药公司、小型企业和财富 500 强企业。只要需要将粉末转化为固体形式,就会用到颗粒模具。无论是地质样品、新型电池电极、溅射靶材,还是用于太空火箭喷嘴的新材料,都需要将粉末压缩成固体颗粒状,以便于处理、测试和分析。

在粒料压制模具成套设备公司,我们提供品种最齐全的现成粒料压制模具,而且每天还为客户定制模具。因此,无论您是需要制造颗粒的大项目还是小项目,您都可以信赖我们提供的高质量颗粒机模具。

用于傅立叶变换红外分析的 KBR 制粒模具套件

傅立叶变换红外光谱(FTIR)是一种通过分析红外光的吸收来表征新材料或识别和验证已知和未知样品的方法。要制备用于傅立叶变换红外光谱分析的样品,通常需要研磨少量待研究粉末,并在对红外辐射透明的颗粒压制模具中将其与 KBr 粉末压制在一起。

用于 KBr 制粒和 XRF 光谱分析的模组

KinTek 提供一系列用于 KBr 制粒和 XRF 光谱分析的模组。所有模具均由硬化的航空级不锈钢制成,经久耐用。直径较小的模具(3 毫米至 19 毫米)主要用于红外光谱透射分析的 KBr 颗粒。较大的模具通常用于生产 XRF 光谱分析用的压块。

13 毫米的 Macro-Micro 模头是 KBr 粒料的常用选择。它可与具有各种小孔径(1.5 毫米、3 毫米、5 毫米和 11 毫米)的纸插入件一起使用,使用户能够使用 13 毫米模组制作微丸。这些纸插片还可用作安装和储存颗粒的有用框架。

所有 KinTek 模头都有上下不锈钢部分,便于拆卸,并使用氟橡胶密封件进行密封,以提高使用效率。

用于光谱分析的颗粒模具

颗粒模具通常用于制备用于傅立叶变换红外光谱和 X 射线荧光 (XRF) 光谱等光谱分析技术的样品。

溴化钾粉末

压模组是傅立叶变换红外分析的重要工具,可高效制备样品,进行精确的光谱分析。KinTek 提供一系列适用于光谱学各种应用的高质量模头。如果您对该产品感兴趣,可以浏览我们公司的网站:https://kindle-tech.com/thematics/xrf-pellet-press