粉末压实方法简介

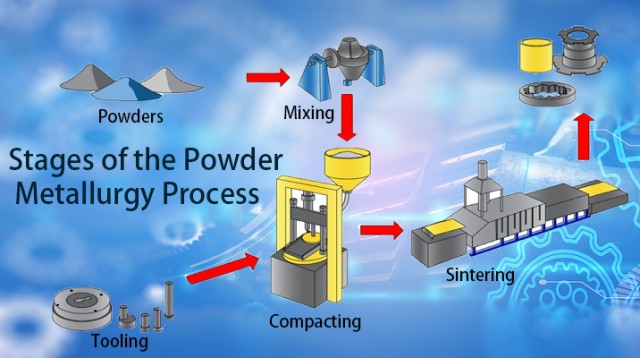

粉末压制 是一种用于将粉末制成固体物体的工艺。在此过程中,粉末会被压缩到模具中,在高压下形成固体物体。粉末压制有多种方法,包括等静压、模具压制、挤压和注塑成型。每种方法都有其优缺点,选择哪种方法取决于具体应用。等静压是一种常用的粉末压制方法,与其他方法相比具有多种优势。它从各个方向均匀施压,使产品具有均匀的密度和强度。

目录

等静压和模具压制的比较

概述

等静压和模具压制是实验室设备制造中最常用的两种粉末压制方法。它们各有优缺点,如何选择取决于所生产实验室设备的具体要求。

等静压

等静压是一种从各个方向施加均等压力的方法,从而使部件具有高密度、均匀性和强度。压制是在静压条件下进行的,模具由弹性模具而不是刚性模具组成。等静压工艺生产的陶瓷产品种类繁多,可作为模具压制、挤压、滑模铸造和注塑成型的替代生产方法。等静压工艺的优点多种多样,可归纳如下:

- 烧制时变形小

- 烧制时收缩率一致

- 部件无需干燥即可烧制

- 可降低粉末中粘合剂的含量

- 大多数未加工(未焙烧)的粉末可进行机械加工

- 压制时压实物的内应力低

- 压制零件的能力非常大(湿包)

- 模具成本低(湿包)

- 在给定的压制压力下,密度比机械压制更高

- 能压制长径比很高(> 200)的压制件

- 能够压制具有内部形状(包括螺纹、花键、锯齿和锥度)的零件

- 能够压制长薄壁零件

- 能够压制弱粉末

- 能够压制具有两层或多层不同特性粉末的压制件。

![冷等静压]()

然而,等静压的缺点是柔性袋附近的压制表面精度较低、全自动干袋压制机通常需要相对昂贵的喷雾干燥粉末、生产率低于挤压或模具压制。

模具压制

模具压制则只从一个方向施加压力。它用于生产简单形状的产品,如圆柱、块状和板状产品,与等静压相比成本效益更高,非常适合大批量生产。不过,模具压制在可生产的复杂形状方面受到限制。

比较

就冷压零件的密度分布而言,等静压不存在对其有重大影响的模壁摩擦。消除模壁润滑剂还可提高压制密度,并消除在最终烧结前或烧结过程中与清除润滑剂有关的问题。此外,如有必要,还可在压制前排出松散粉末中的空气。因此,在给定的压实压力下,等静压压实可提供更高更均匀的密度,在用于脆性或细粉时,相对不会产生压实缺陷。由于压实压力均匀,零件的横截面与高度比并不像单轴压制那样成为限制因素。此外,与单轴压制相比,冷等静压还可用于压制更复杂的形状。另一方面,模具压制比等静压更具成本效益,是大规模生产简单形状的理想选择。

总之,两种方法各有利弊,如何选择取决于实验室设备生产的具体要求。

等静压与模具压制相比的优势

等静压和模具压制是粉末压制中两种常用的方法,但等静压与模具压制相比具有以下优点。

密度均匀,机械性能更好

等静压使粉末从各个方向受到相同的压力,从而使最终产品的密度均匀,机械性能更好。相比之下,模具压制只从一个方向施加压力,导致密度不均匀,机械性能较弱。

适用于复杂形状和薄壁产品

等静压还能适应复杂的形状和薄壁,这是模具压制无法实现的。

材料的多样性

等静压可以使用各种材料,包括陶瓷、金属和复合材料,而模具压制则仅限于能承受工艺中施加的高压的材料。

无需粘合剂

等静压还无需使用粘合剂,因为粘合剂通常用于压模,会影响最终产品的质量。

大规模生产的成本效益

最后,等静压工艺可以实现较高的生产率,使其成为大规模生产的一种具有成本效益的选择。

总之,等静压的优势使其成为航空航天、汽车和医疗设备等各行业粉末压制的首选方法。

等静压和挤压的比较

简介

粉末压制是制造各种工业部件的重要工艺。等静压和挤压是粉末压制中常用的两种技术。在本节中,我们将对这两种方法进行对比,找出它们各自的优缺点。

等静压

等静压是一种从各个方向对粉末施加高压以产生均匀密度的工艺。与挤压法相比,该工艺具有多种优势,例如可以生产形状复杂的零件,密度均匀性更好。此外,等静压还可用于生产具有较高生坯强度的部件,从而降低后加工过程中的变形风险。

挤压

挤压是指将粉末强制通过模具,以生产出特定形状的产品。对于生产形状简单的零件来说,这是一种更具成本效益的方法。但是,由于需要润滑,挤压会污染粉末,因此可加工的材料有限。此外,挤压过程的方向性会导致密度分布不均匀。

形状和尺寸

等静压可以生产出形状复杂、精度极高的零件。另一方面,挤压仅限于生产形状较简单的零件,而且生产的零件尺寸精度较低。

密度均匀性

由于等静压是从各个方向施加压力,因此生产出的零件密度均匀度较高。相比之下,挤压工艺由于其方向性,会导致密度分布不均匀。

绿色强度

等静压工艺生产的零件具有较高的生坯强度,可降低后加工过程中的变形风险。这是由于从各个方向施加了均匀的压力。然而,挤压部件的生坯强度可能较低,因此在后加工过程中更容易变形。

润滑

挤压需要使用润滑剂,以防止粉末粘在模具上,从而污染粉末。等静压不需要润滑,因此是一种更清洁的工艺。

成本

对于生产形状较简单的零件,挤压通常是成本效益较高的方法。等静压的成本较高,需要专门的设备。

结论

总之,在粉末压制中,等静压和挤压各有利弊。选择哪种方法取决于应用的具体要求,如所需的形状、密度和成本效益。等静压法更适合生产形状复杂、密度均匀度较高的零件,而挤压法更适合生产形状简单、成本较低的零件。

等静压比挤压的优势

等静压和挤压是制造业常用的两种粉末压制方法。这两种方法各有优势,但等静压比挤压有以下几个优点。

密度均匀,精度高

等静压是对粉末压制物的所有面施加相同的压力,从而获得均匀的密度和较高的精度。这种工艺是制造复杂形状和实现高水平生产一致性的理想选择。

粉末加工量

与挤压相比,等静压的另一个优势是能够一次性压缩更大体积的粉末。等静压机使用柔性模具,可以一次性压缩更大的粉末体积。相比之下,挤压需要将粉末送入一个狭窄的模具,从而限制了一次可处理的粉末量。

处理更多材料

与挤压相比,等静压机还能处理更多材料。这包括陶瓷、金属和合金,使其成为一种多功能的粉末压制方法。此外,等静压生产出的部件密度更高,因此成品更坚固耐用。

成本效益高

虽然等静压通常比挤压更昂贵,但在某些情况下,等静压的成本效益更高。例如,等静压可以生产出精度更高的部件,从而减少了额外加工或精加工的需要。从长远来看,这可以节约成本。

生产一致性

由于对粉末压制物施加的压力均匀一致,等静压工艺可提供更高水平的生产一致性。这使得最终产品具有很高的精度和一致性。

复杂形状

等静压工艺可以生产其他方法难以或无法生产的形状和尺寸。这是因为等静压所使用的柔性模具可以适应复杂的形状,从而使生产具有高度的精确性和一致性。

总之,与挤压法相比,等静压法具有多种优势,包括密度均匀、精度高、可处理更大量的粉末、可处理更广泛的材料、成本效益高、生产一致性高以及可生产复杂形状的产品。这些优势使等静压成为航空航天、国防和汽车等多个行业制造商的热门选择。

结论:为什么等静压工艺更好

总而言之等静压 方法与其他粉末压制方法(如模具压制、挤压和注塑成型)相比具有多项优势。等静压生产出的零件密度更高、表面光洁度更好、性能更均匀。此外,等静压机可以加工多种材料,包括陶瓷、金属和复合材料。生产复杂形状的能力和工艺的高度可重复性使等静压成为许多行业的首选,包括航空航天、医疗和汽车行业。因此,如果您正在寻找一种可靠、高效的粉末压制方法,等静压是您的不二之选。