可以,但有一个关键的注意事项。将类金刚石碳(DLC)涂层直接应用于铝表面会导致立即失效。这个过程绝对是可行的,并且经常进行,但它需要一种专门的多步方法,涉及一个或多个中间层,以确保涂层正确附着并按预期发挥作用。

将DLC应用于铝材是一种经过验证的工艺,可为轻质零件提供高性能,但其成功完全取决于使用专门的中间层来弥合软铝基材和硬陶瓷涂层之间的间隙。

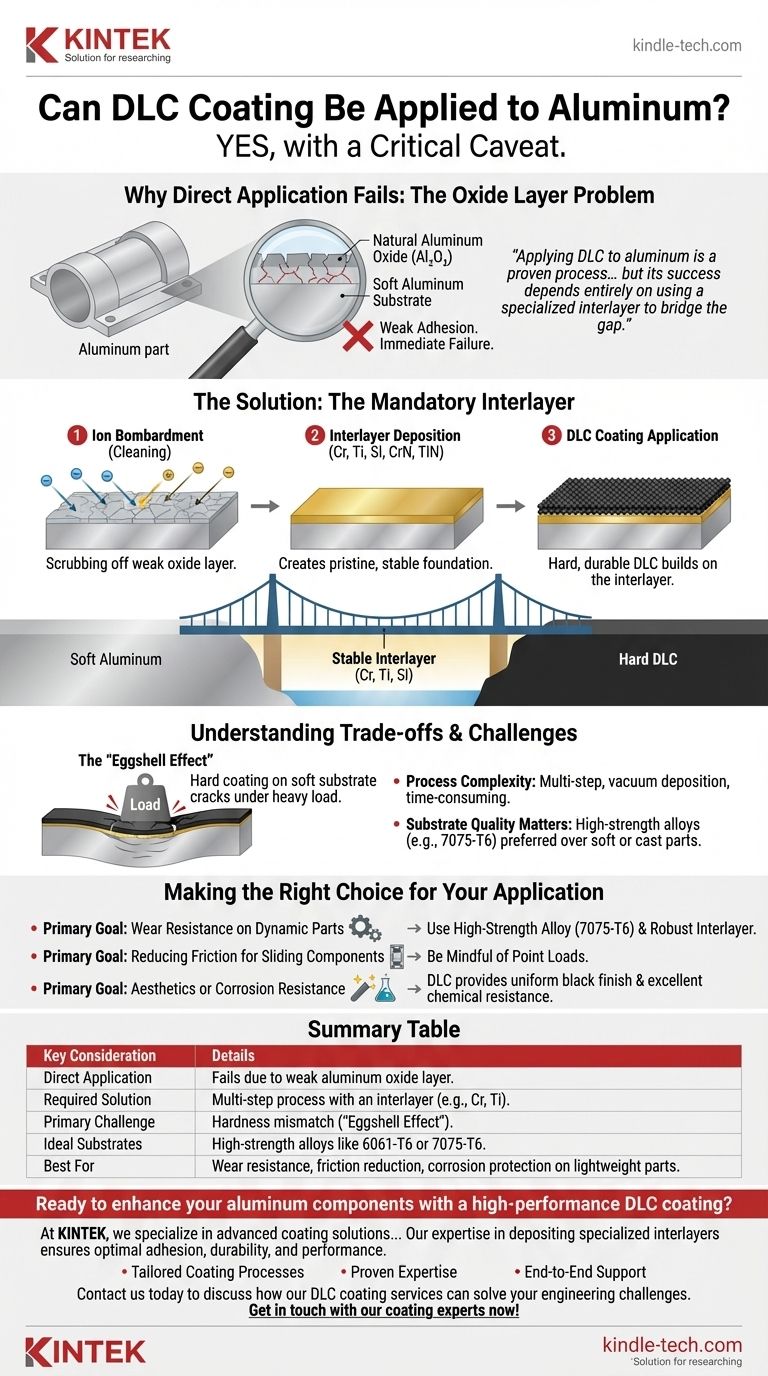

为什么直接应用会失败:氧化层问题

要理解为什么需要中间层,我们首先需要了解铝表面的基本性质。

铝的天然屏障

几乎所有铝表面都覆盖着一层薄而不可见的氧化铝(Al₂O₃)层。当裸露的铝暴露在空气中时,这层氧化层几乎会立即形成。

虽然这层氧化层提供了一定的耐腐蚀性,但它对于高性能涂层来说是一个糟糕的基础。它相对较软,并且与下面的铝金属的附着力较弱。

附着力挑战

试图将坚硬、致密的DLC薄膜直接沉积到这个脆弱的氧化层上,就像试图在松散的沙子基础上建造一堵坚固的砖墙一样。

DLC涂层内部的应力,加上任何外部机械载荷,都会导致脆弱的氧化层破裂。这会导致DLC在极小的力下剥落或脱落。

解决方案:强制性中间层

成功涂覆铝材的关键是首先创建一个稳定、附着良好的基础,DLC可以在此基础上构建。这就是中间层的作用。

工作原理:材料之间的桥梁

该过程在真空室中进行。首先,铝零件会受到离子轰击(一种带电粒子的微型喷砂),以清除表面脆弱的氧化层。

清洁后,立即沉积一层金属中间层。这层通常是铬(Cr)或钛(Ti)的层,会牢固地结合到新鲜的铝上。这层新层现在作为最终DLC涂层的原始、稳定且高附着力的基础。

常见的中间层材料

有几种材料用作中间层,通常组合使用以创建从软基材到硬涂层的渐变过渡。

常见的选择包括元素金属,如铬(Cr)、钛(Ti)或硅(Si),有时也包括陶瓷化合物,如氮化铬(CrN)或氮化钛(TiN)。

了解权衡和局限性

虽然有效,但将DLC应用于铝材并非没有挑战。了解权衡对于成功应用至关重要。

“蛋壳效应”

最大的挑战是铝基材和DLC涂层之间极端的硬度不匹配。DLC异常坚硬,而铝非常柔软。

如果对表面施加尖锐或重载荷,软铝会在涂层下方变形。坚硬的DLC薄膜无法随这种变形弯曲,会像蛋壳一样破裂。中间层有所帮助,但它不能完全消除这个根本问题。

工艺复杂性和成本

这是一个多步真空沉积过程。准备铝材、沉积中间层,然后沉积DLC增加了复杂性和时间,使其比涂覆工具钢等更简单的基材更昂贵。

基材质量很重要

基材的质量至关重要。高强度铝合金,如6061-T6或7075-T6,比软合金或多孔铸铝零件提供更好的基础。光滑、准备充分的表面光洁度对于最佳附着力也至关重要。

为您的应用做出正确选择

要决定此过程是否适合您,请考虑您的主要目标。

- 如果您的主要重点是动态零件的耐磨性:确保铝合金是高强度等级(如7075),并且中间层足够坚固,以在操作载荷下支撑DLC。

- 如果您的主要重点是减少滑动部件的摩擦:DLC是铝零件的绝佳选择,但请注意,显著的点载荷仍可能导致基材变形和涂层失效。

- 如果您的主要重点是美观或耐腐蚀性:DLC提供均匀的黑色表面和出色的耐化学性,使其成为与阳极氧化或喷漆相比可行但更高级的选择。

通过了解中间层的关键作用,您可以成功地利用DLC在轻质铝部件上的独特优势。

总结表:

| 关键考量 | 详情 |

|---|---|

| 直接应用 | 因氧化铝层薄弱而失败 |

| 所需解决方案 | 带中间层(例如Cr、Ti)的多步工艺 |

| 主要挑战 | 硬度不匹配(“蛋壳效应”) |

| 理想基材 | 高强度合金,如6061-T6或7075-T6 |

| 最适合 | 轻质零件的耐磨性、减摩和防腐蚀 |

准备好通过高性能DLC涂层增强您的铝部件了吗?

在KINTEK,我们专注于实验室和工业应用的先进涂层解决方案。我们在沉积专业中间层方面的专业知识确保您的DLC涂层铝部件实现最佳的附着力、耐用性和性能——无论是为了耐磨性、减少摩擦还是卓越的防腐蚀性。

我们提供:

- 量身定制的涂层工艺:针对您的特定铝合金和应用需求定制中间层策略。

- 经验证的专业知识:技术知识可缓解“蛋壳效应”等挑战,并确保持久的效果。

- 端到端支持:从基材准备到最终涂层,我们保证您的轻质部件拥有完美的光洁度。

立即联系我们,讨论我们的DLC涂层服务如何解决您的工程挑战并提升您产品的性能。

图解指南